تفاوت برنامه های زمانبندی PS با MPS

سربرنامه تولید (Production Schedule) و MPS (Master Production Schedule) دو ابزار و روش مهم در برنامهریزی و مدیریت تولید هستند که هدف مشابهی دارند، اما تفاوتهایی نیز بین آنها وجود دارد.

سربرنامه تولید یا زمانبندی تولید (Production Schedule)

سربرنامه تولید برنامهای است که زمانبندی دقیقی برای تولید هر محصول یا قطعه در سطح روزانه، هفتگی یا ماهانه ارائه میدهد. این برنامه شامل جزئیاتی مانند تعداد محصولات مورد نیاز، تاریخهای شروع و پایان تولید و تخصیص منابع است. سربرنامه تولید بیشتر بر نحوه و زمانبندی اجرای تولید متمرکز است.

زمانبندی اصلی تولید MPS (Master Production Schedule)

MPS یک برنامه جامعتر است که برای تعیین میزان تولید در دورههای زمانی مختلف بر اساس تقاضا و موجودی طراحی شده است. این برنامه بیشتر بر روی سطح کلی تولید محصولات و تطابق آن با نیازهای مشتریان، موجودیها و ظرفیت تولید تمرکز دارد. MPS بهطور معمول بهطور هفتگی یا ماهانه تنظیم میشود و برنامه تولید را در سطح بالاتری (مانند تولید کلی) مدیریت میکند.

تفاوت اصلی:

- مقیاس و جزئیات: MPS یک برنامهریزی سطح بالاتر است که به کلیت تولید و تطابق آن با تقاضا میپردازد، در حالی که سربرنامه تولید بیشتر به جزئیات زمانبندی و نحوه تولید محصولات در مقیاس کوچکتر (مانند روزانه یا هفتگی) میپردازد.

- میزان انعطافپذیری: سربرنامه تولید انعطافپذیری بیشتری در تخصیص منابع و تغییرات سریع در برنامهریزی دارد، در حالی که MPS بهطور کلی یک برنامهریزی ثابتتر است که نیازمند هماهنگی دقیقتری با تقاضا و موجودی است.

پس از برنامهریزی ادغامی، کمی ریزتر شده و برنامه ای برای بازه ی کوتاهتر تولید تک تک محصولات (ترجیحاً هفتگی) را تهیه میکنیم. یعنی زمان یا پریود برنامهریزی را کوتاهتر و دقیقتر میکنیم و اینکه دیگر فقط با خانواده محصول کار نداریم، بلکه سراغ تک تک محصولات خواهیم رفت.

خروجی این مرحله MPS یا Master Production Schedule یا بعبارتی زمانبندی اصلی تولید خواهد بود. یعنی اینکه مشخص کنیم از هر محصول چقدر و در کدام هفته باید تولید شود. (میتواند هر روز باشد بسته به اینکه پریودهای زمانی را چطور از اول کوچک تر در نظر بگیریم).

This Master Production Schedule (MPS) is a company plan for production, ordering and managing inventory. Most often used by manufacturing companies, the master production schedule indicates when and how much of each product is demanded. Since a master production schedule drives much of the factory activity, its quality dramatically affects a factory’s profitability. Utilizing a simple production schedule template or planning schedule template in Excel can help you easily and effectively manage these processes

When it comes to mapping out future manufacturing and productivity priorities, creating a master production schedule can be an incredibly integral tracking tool

Most commonly used within the manufacturing industry, a master production schedule (MPS) provides the necessary foundation for tracking, mapping and planning future producing. More often than not, these overarching “to-do” lists make it substantially easier for business owners to spot any major, problematic areas of production, as well as keep track of current – and potential – successes

The list serves as a map for specific commodities to produce in a given time period, such as production, inventory and staffing

Master Production Schedule (MPS) is a critical tool for manufacturers

It helps ensure that the right products are made at the right time and in the right quantities

برنامه زمانبندی اصلی تولید (MPS) ابزاری حیاتی برای تولیدکنندگان است.

این کمک می کند تا اطمینان حاصل شود که محصولات مناسب در زمان مناسب و در مقادیر مناسب ساخته می شوند

پس Master Production تصمیم می گیرد که چه محصولاتی به تولید نیاز دارند و زمان دقیق تولید آن محصول را تعیین می کند.

برنامهریزی اصلی تولید (MPS) فرآیندی در تولید است که تصمیم میگیرد کدام محصول تولید شود و چه مقدار برای برآورده کردن نیاز در یک بازه زمانی معین مورد نیاز است.

گذشته از همه این پیامدها، MPS به عنوان یک مانع محافظتی در برابر کمبود، برنامه ریزی غیرمنتظره و تخصیص ناکارآمد منابع عمل می کند.

Aside from all these implications, MPS acts as a protective barrier against shortages, unexpected scheduling snafus, and inefficient allocation of resources

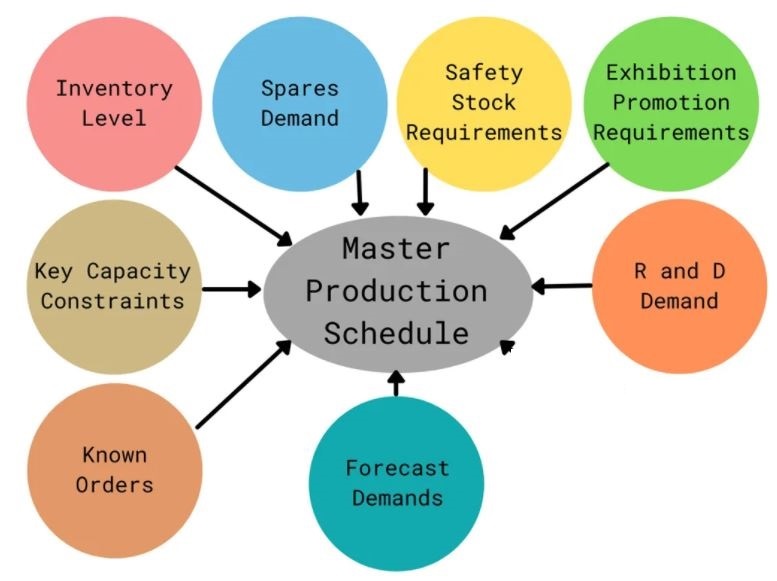

Inputs to MPS

در زیر ورودی های برنامه تولید اصلی آمده است: البته این ورودی در هر سازمانی براساس نوع محصول متفاوت است:

- محدودیت های ظرفیت کلیدی

- پیش بینی تقاضاها

- سفارشات شناخته شده

- سطح موجودی

- تقاضای قطعات یدکی

- الزامات سهام ایمنی

- الزامات ترویج نمایشگاه

- تقاضاهای تحقیق و توسعه

برای حرفه ای و متخصص شدن در صنعت تولید (برنامه ریزی - کنترل تولید - مدیریت تولید) حتما پکیج مستر تولید mr.tolid را تهیه بفرمایید.

دانلود مقاله بصورت PDF

https://www.erp-information.com/

------------------------------------------------------------------------------------------------------------------------------------------------------

مرتضی بهمنی خالق کتاب مدیریت تولید به شیوه تویوتا ژاپن

دیدگاه خود را بنویسید