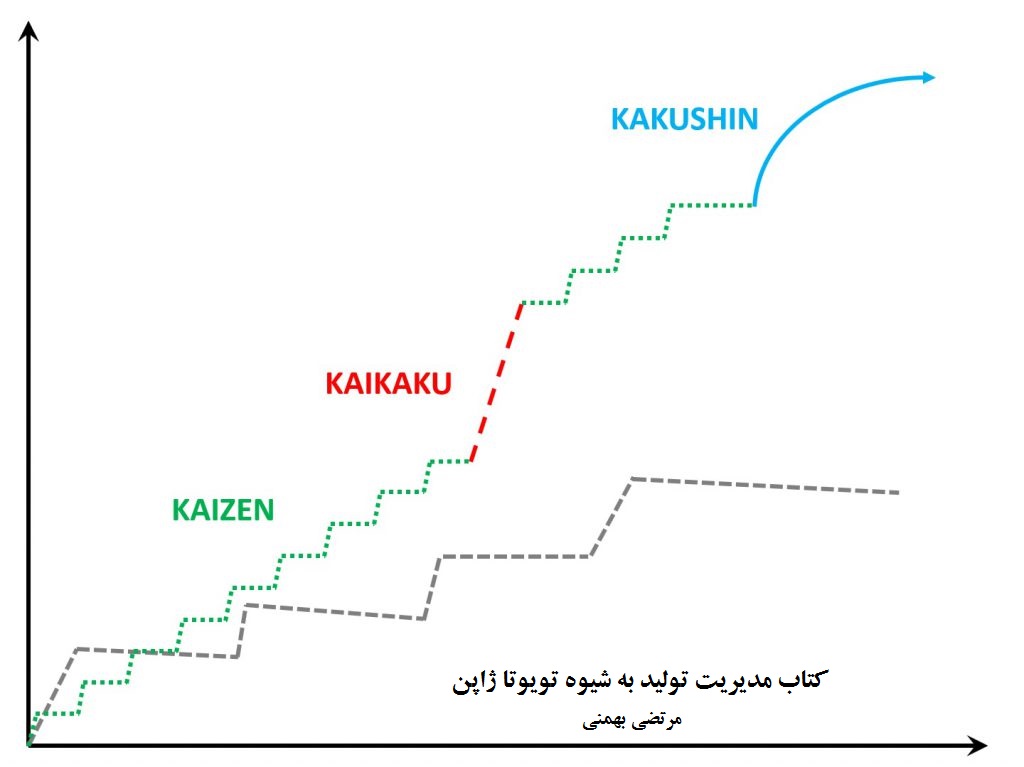

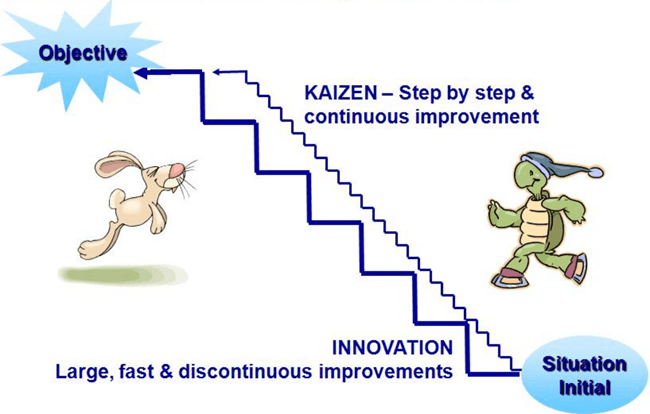

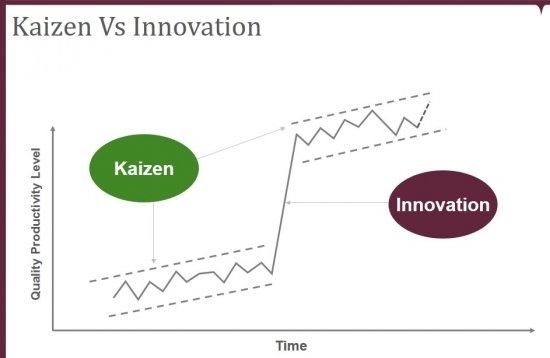

برای دستیابی به پیشرفت، دو نگرش متفاوت وجود دارد:

1. پیشرفت تدریجی

2. پیشرفت مبتنی بر جهش بزرگ

در مجموع، شرکتهای ژاپنی پیشرفت تدریجی را ترجیح می دهند. در حالی که شرکتهای غربی به جهش بزرگ که اصطلاحا نوآوری گفته می شود تکیه دارند.

شروع این مقاله با بخشی از کتاب مدیریت تولید به شیوه تویوتا مولف مرتضی بهمنی

Over 30 years ago, Masaaki Imai sat down to pen the groundbreaking book ‘Kaizen: The Key to Japan’s Competitive Success’ (McGraw Hill). Through this book, the term KAIZEN™ was introduced in the western world. Today KAIZEN™ is recognized worldwide as an important pillar of an organization’s long-term competitive strategy. Since introducing this term as a systematic approach for business improvement, companies that implement KAIZEN™ have continually yielded superior results

(((بیش از 30 سال پیش، ماساکی ایمای کتاب پیشگامانه «کایزن: کلید موفقیت رقابتی ژاپن» (مک گرو هیل) را نوشت. از طریق این کتاب، اصطلاح KAIZEN™ در جهان غرب معرفی شد. امروزه KAIZEN™ در سراسر جهان به عنوان یک ستون مهم در استراتژی رقابتی بلندمدت یک سازمان شناخته شده است. از زمان معرفی این اصطلاح به عنوان یک رویکرد سیستماتیک برای بهبود کسب و کار، شرکتهایی که KAIZEN™ را پیادهسازی میکنند، پیوسته نتایج برتری به دست آوردهاند.))) https://www.kaizen.com/

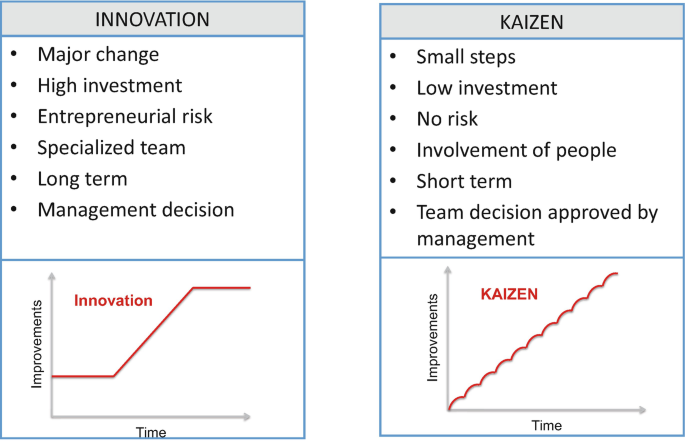

| نوآوری به دگرگونی های عمده در زمینه پیشرفت های تکنولوژیک یا ارائه تازه ترین مفاهیم مدیریت یا شیوه های تولید، اطلاق میشود. نوآوری پدیده ای واقعا چشمگیر و جنجالی است. در مقابل، کایزن غالبا بی سرو صدا و ظریف است و نتایج آن اغلب، فورا به چشم نمی آید. کایزن پیشرفتی مداوم و بی وقفه است، حال آنکه نوآوری اغلب پدیده ای آنی است. |

کایزن

کلمه "کایزن" یک کلمه ژاپنی به معنای "تغییر برای بهتر شدن" است. در انگلیسی، کایزن به "بهبود" و در زبان فارسی به بهپویی ترجمه شده است.

در زبان ژاپنی کایزن یعنی : بهبود مستمر و مداوم، توام با مشارکت همه افرادی است که در یک شرکت یا یک سازمان (مدیریت ارشد، مدیران و کارگران)، بکار مشغولند می باشد که تقریباً کم هزینه است.

كايزن تركيبي دو كلمه اي از يك مفهوم ژاپني است كه تعريف آن تغيير به سمت بهتر شدن يا بهبود مستمر و تدريجي است. در واقع كايزن بر اين فلسفه استوار است كه براي ايجاد بهبود در سازمان ها لازم نيست به دنبال تغييرات انفجاري يا ناگهاني باشيم ، بلكه هر نوع بهبود يا اصلاح به شرط آنكه پيوسته و مداوم باشد، ارتقاي بهره وري را در سازمان ها به ارمغان خواهد آورد.

KAI + ZEN = KAIZEN

بهبود مستمر و تدريجي با بهره گيري از مشاركت كاركنان

فرآیند کایزن

بر پایه تفکر عقل سلیم استوار است و با اجرای فعالیتهای کم هزینه باعث پیشرفت های خارق العاده می شود.

در کایزن دست یابی به موفقیت با خطرپذیری کمتر همراه است و مدیران را متحمل هزینه های گزاف نمی کند.

Kaizen can significantly improve your organization's standard procedures, workflows and processes, making the entire company more streamlined and efficient. Outside of workflow changes, it can produce noticeable changes in your company culture and employee engagement. If everyone within the organization is fully committed to making changes from top to bottom and adopts a mindset of continuous improvement, kaizen can transform how your business operates

کایزن می تواند به طور قابل توجهی رویه ها، گردش کار و فرآیندهای استاندارد سازمان شما را بهبود بخشد و کل شرکت را ساده تر و کارآمدتر کند. خارج از تغییرات گردش کار، می تواند تغییرات قابل توجهی در فرهنگ شرکت و مشارکت کارکنان شما ایجاد کند. اگر همه افراد در سازمان به طور کامل متعهد به ایجاد تغییرات از بالا به پایین باشند و ذهنیت بهبود مستمر را اتخاذ کنند، کایزن می تواند نحوه عملکرد کسب و کار شما را متحول کند.

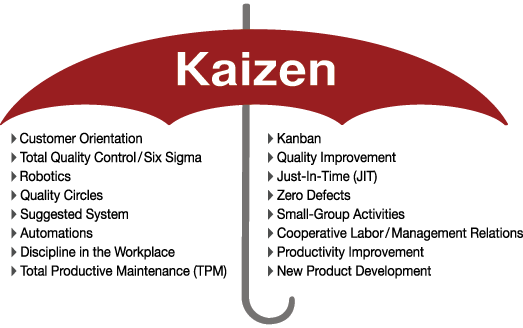

چتر کایزن

ویژگی های کایزن

- خطر پذیری کمتر

- هزینه های کمتر

- تغییرات کوچکتر

اساس کار کایزن توسط حلقه های کیفیت انجام می شود بدین معنی که اعضای یک واحد دور هم جمع می شوند و مشکلات کاری خود را حل می کنند که بهتر است این تعداد کمتر از ۱۰ نفر و از بین اعضای واحدها باشد تا در صورت لزوم از متخصصان خارج استفاده گردد. ملاک کمیتهای جلسات کنترل کیفی نسبت بلکه ملاک کیفیت تصمصم گیریها و نتایج آن می باشد.

حلقه های کیفیت همان تیم های کایزن هستند که از گروه کوچکی از کارکنان که کارهای مشابه انجام می دهند و تحت رهبری سرپرست خود تشکیل جلسه می دهندتا مشکلات واحد خود را برطرف کنند.

"KAIZEN™ means improvement. Moreover, it means continuing improvement in personal life, home life, social life, and working life. When applied to the workplace KAIZEN™ means continuing improvement involving everyone – managers and workers alike." Masaaki Imai, Founder of Kaizen Institute |

| "KAIZEN™ به معنای بهبود است. علاوه بر این، به معنای بهبود مستمر در زندگی شخصی، زندگی خانگی، زندگی اجتماعی و زندگی کاری است. زمانی که KAIZEN™ در محل کار اعمال شود به معنای بهبود مستمر است که همه - مدیران و کارگران را به طور یکسان در بر می گیرد." ماساکی ایمای، موسس موسسه کایزن |

فلسفه کایزن

براین اصل استوار است که شیوه زندگی شامل زندگی شغلی ، اجتماعی و خانوادگی باید پیوسته و مداوماً بهبود یابد.

حتی ژاپنی ها براساس همین اصل مهم یک قانونی ایجاد کردند به اسم "قانون پانزده دقیقه".

یکی از معروف ترین قانون هایی موجود در جهان قانون پانزده دقیقه ژاپنی می باشد که جزء برنامه ریزی هایی محسوب می شود که بر روی زندگی فردی توجه ویژه ای می کند که با استفاده از آن می توانید کارهای بزرگی در زندگی تان انجام دهید و به موفقیت های بی شماری هم دست یابید.

بطور خلاصه یک مثال کاربردی از این قانون میگم؛ اگر روزی پانزده دقیقه مطالعه کنید و سلول های خاکستری مغزتان را درگیر کنید، به پیشرفت های عظیم یاد گیری دست پیدا میکنید.

| کریستیانو رونالدو از علاقه خود به فلسفه کایزن در شبکه های اجتماعی صحبت کرده است. او در یک پست توییتری فاش کرد که یکی از علتهای اصلی موفقیتش در این باره فلسفه ژاپنی کایزن بوده است. فلسفه کایزن میگوید هر فرد به جای تمرکز بر موفقیتها یا ناکامیهای زودگذر توجهش را به پیشرفتی دائمی و بلند مدت معطوف کند. بخشی از کتاب مدیریت تولید به روش تویوتا ژاپن (مرتضی بهمنی) |

فرهنگ کایزن

تعامل آن در بین لایه ها و سازمان های مختلف اجتماعی در ژاپن باعث شده تا کارخانه به دانشگاه و دانشگاه به کارخانه ، کارگر از مدیر بیاموزد و مدیر از ایده های کارگر بهره گیرد.

وظیفه مهم کایزن و مدیریت

1- نگهداری وضع موجود

2- بهبود بخشی به فرآیندها

| كايزن يك تئوري ايستا نيست بلكه مفهومي است كه تفكري عملياتي و اجرايي را القاء مي كند. |

پیام استراتژی کایزن

حتی یک روز را نباید بدون ایجاد بهبود در یکی از بخش های سازمان یا شرکت سپری نمود.

1- نگوييد چرا اين كار انجام نمي شود. فكر كنيد چگونه مي توانيد آن را انجام دهيد.

2- در مورد مشكل به وجود آمده نگراني به خود راه ندهيد. همين الان براي رفع آن اقدام نماييد.

3- از وضعيت موجود راضي نباشيد. باور داشته باشيد كه هميشه راه بهتري هم وجود دارد.

4- اگر مرتكب اشتباه شديد ، بلافاصله در صدد رفع اشتباه برآييد.

5- براي تحقق هدف به دنبال كمال مطلوب نگرديد. اگر 60% از تحقق هدف اطمينان داريد دست بكار شويد.

6- براي پي بردن به ريشه مشكلات 5 بار بپرسيد چرا؟

7- گمبا محل واقعي رويداد خطاست . سعي نكنيد از دفتر كار خود مشكلات محيط را حل كنيد.

8- هميشه براي حل مشكل از داده و اطلاعات كمي و به روز استفاده كنيد.

9- براي حل مشكل بلافاصله به دنبال هزينه كردن نباشيد. بلكه از خرد خود استفاده كنيد. اگر عقلتان به جايي نمي رسد، آن را در همكارانتان بجوييد و از خرد جمعي استفاده كنيد.

10- هيچ وقت جزئيات و نكات ريز مسئله را فراموش نكنيد. ريشه بسياري از مشكلات بزرگ همين نكات ريز است.

11- حمايت مديريت ارشد منحصر به قول و كلام نيست. مديريت بايد حضور مشهود و ملموس داشته باشد.

12- براي حل مسائل هر جا كه امكان آن وجود دارد از واگذاري اختيار به زيردستان ابا نكنيد.

13- هيچ وقت به دنبال مقصر نگرديد. هيچ گاه عجولانه قضاوت نكنيد.

14- مديريت ديداري و انتقال اطلاعات بهترين ابزار براي حل مسئله به صورت گروهي است.

15- ارتباط يك طرفه دستوري از بالا به پايين مشكلات سازمان را پيچيده تر ميكند. مديريت ارشد بايد با لايه هاي پايين تر سازمان ارتباط دو جانبه داشته باشد.

16- انسانها توانايي هاي فراواني دارند. از الگوهاي چند مهارتي و غني سازي شغلي براي شكوفا شدن آنها استفاده كنيد.

17- تنها فعاليت هايي را انجام دهيد كه براي سازمان شما ارزش افزوده ايجاد مي كنند.

18- فراموش نكنيد كه 5 ت ، پايه و بنيان ايجاد محصولي با كيفيت است.

19- بر اساس الگوهاي كار گروهي ، مسائل محيط كارتان را حل كنيد.

20- حذف مودا ( اتلاف) فرآيندي پايان ناپذير است. هيچ وقت از اين كار خسته نشويد.

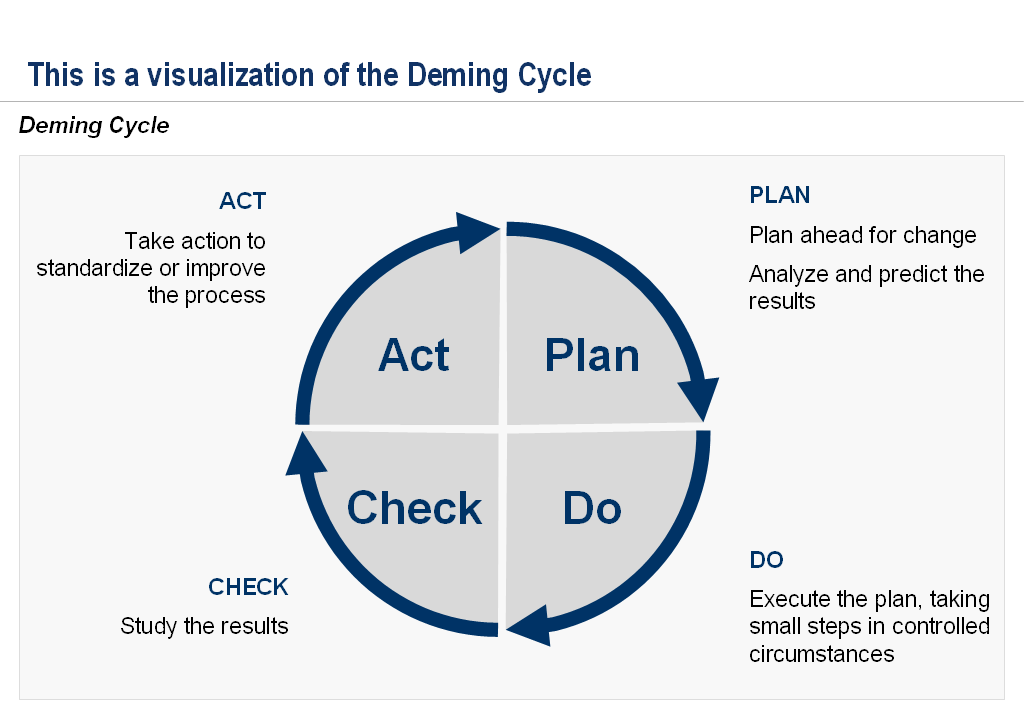

کایزن و چرخه دمینگ

One of the most common Lean frameworks for Continuous Improvement (of quality) is the Deming Cycle–also commonly known as PDCA Cycle, Deming Wheel, Shewhart Cycle, or Continuous Improvement Spiral. The Deming Cycle consists of a logical sequence of 4 repetitive steps for continuous improvement and learning: PLAN, DO, CHECK (STUDY), and ACT

یکی از رایجترین چارچوبهای ناب برای بهبود مستمر (کیفیت) چرخه دمینگ است – که معمولاً با نامهای چرخه PDCA، چرخ دمینگ، چرخه شوهارت یا مارپیچ بهبود مستمر نیز شناخته میشود. چرخه دمینگ شامل یک توالی منطقی از 4 مرحله تکراری برای بهبود مستمر و یادگیری است.

It originated in the 1920s with statistics expert Mr. Walter A. Shewhart, who introduced the concept of Plan, Do and See. Deming modified the cycle of Shewart towards: PLAN, DO, CHECK, and ACT. The Deming Cycle is related to Kaizen thinking and Just-in-Time (JIT) manufacturing. The concept of PDCA is based on the Scientific Method (which can be written as Hypothesis-Experiment-Evaluation-Do-Check), developed by Francis Bacon

در دهه 1920 با کارشناس آمار آقای والتر آ. شوهارت، که مفهوم Plan, Do and See را معرفی کرد، آغاز شد. دمینگ چرخه شوارت را به سمت: PLAN، DO، CHECK و ACT تغییر داد. چرخه دمینگ مربوط به تفکر کایزن و تولید در زمان مناسب (JIT) است. مفهوم PDCA بر اساس روش علمی (که می تواند به عنوان فرضیه-آزمایش-ارزیابی- انجام-بررسی نوشته شود) است که توسط فرانسیس بیکن توسعه یافته است.

There is another version of this PDCA cycle is OPDCA. The added “O” stands for observation or as some versions say “Grasp the current condition.” This emphasis on observation and current condition has currency with Lean manufacturing/Toyota Production System literature

نسخه دیگری از این چرخه PDCA وجود دارد که OPDCA است. "O" اضافه شده مخفف مشاهده یا همانطور که برخی نسخه ها می گویند "شرایط فعلی را درک کنید". این تاکید بر مشاهده و شرایط فعلی با ادبیات تولید ناب / سیستم تولید تویوتا ارزش دارد.

-----------------------------------------------------------------------------------------------------------------------------------------------------------

دکتر دمینگ که نظریاتش در دهه 1950 میلادی چندان مورد توجه آمریکایی ها واقع نشد، در کشور ژاپن به گرمی پذیرفته و به تدریج راهبردهای پیشنهادی وی برای بهبود کیفیت کالاهای ژاپنی، این کشور را به یکی از کشورهای پیشرفته و برتر اقتصاد جهانی تبدیل نمود. اصول مورد نظر دمینگ در چرخه معروف وی به صورت زیر قابل نمایش است.

نکته قابل ذکر در این چرخه آن است که وضعیت موجود همیشه موضوع اصلی برای برنامه ریزی است. پس از برنامه ریزی برای گذار از وضعیت فعلی اقدامات اجرایی برای دست یابی به اهداف پیش بینی شده در برنامه آغاز می شود و در ادامه با بررسی نحوه اجرای برنامه نقاط قوت و ضعف آن آشکار می گردد. در مرحله آخر اقدامات اصلاحی برای بهبود فعالیت های انجام گرفته آغاز و این چرخه به همین ترتیب ادامه می باید. به عبارتی در نگاه چرخه دمینگ وضعیت موجود هیچگاه کاملا راضی کننده نیست و همواره باید به دنبال بهبود وضعیت باشیم.

Note that the Deming Cycle is an iterative process, so after ACT, we return back to PLAN. Over time, we will achieve Continuous Improvement in quality. Each time we renew the cycle, our organization is at a higher point of quality. Executing the cycle again will extend our knowledge further

توجه داشته باشید که چرخه دمینگ یک فرآیند تکراری است، بنابراین پس از ACT، به PLAN برمی گردیم. با گذشت زمان، ما به بهبود مستمر کیفیت دست خواهیم یافت. هر بار که چرخه را تجدید می کنیم، سازمان ما در نقطه کیفیت بالاتری قرار می گیرد. اجرای دوباره چرخه دانش ما را بیشتر گسترش می دهد.

---------------------------------------------------------------------------------------------------------

There are numerous benefits to the Deming Cycle, spanning a variety of corporate functional areas These include, but not limited to

Daily routine management-for the individual and/or the team

The problem solving process

Project management

Continuous development

Vendor development

Human resources development

New product development

Process trials

چرخه دمینگ مزایای متعددی دارد که شامل حوزه های مختلف عملکردی شرکت می شود. این موارد شامل، اما نه محدود به:

- مدیریت روتین روزانه - برای فرد و / یا تیم فرآیند

- حل مسئله

- مدیریت پروژه

- توسعه مستمر

- توسعه فروشنده

- توسعه منابع انسانی

- توسعه محصول جدید

- آزمایشات فرآیندی

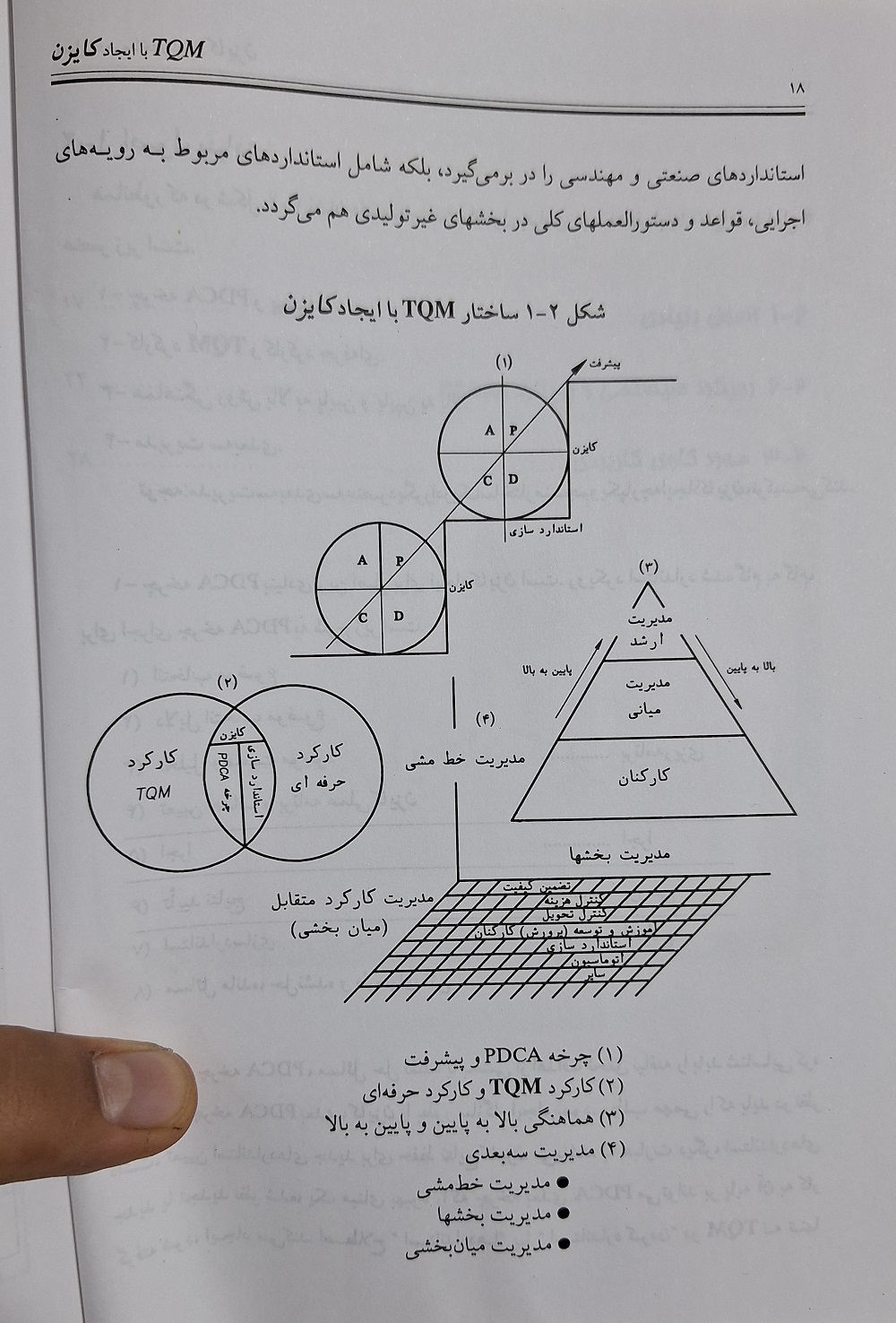

(کایزن و نوآوری) Kaizen and Innovation

در سایر کشورها نیز شرکت های برجسته ای وجود دارند که هدفشان ایجاد استانداردهای جدید برای کیفیت تولیدات و خدمات است. این تفاوت ها ناشی از اختلافات ملیت نیست، بلکه منوط به اختلاف در روحیه و طرز تفکر است. کشورها هم اکنون با بکارگیری کایزن و نوآوری، با بیشترین نرخ رشد در راه توسعه صنعتی گام بر می دارند. مدیران سطوح بالاتر سازمان، باید همواره بخش اعظم وقت خود را صرف بهبود سازمان کنند و امور جاری را که جنبه نگهداری دارد، به سطوح پایین تر واگذار نمایند. مدیری که بیشتر وقت خود را صرف هامش نویسی نامه بازبینی مطالبی می گذارد که کارشناسان باید قبلا انجام می دادند، هیچ وقت فرصت آن را نخواهد داشت که به بهبود سازمان بیاندیشد!

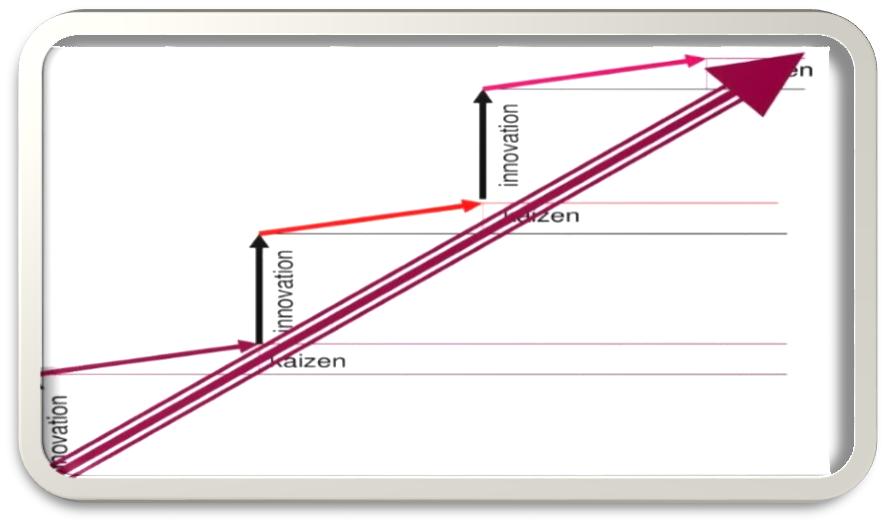

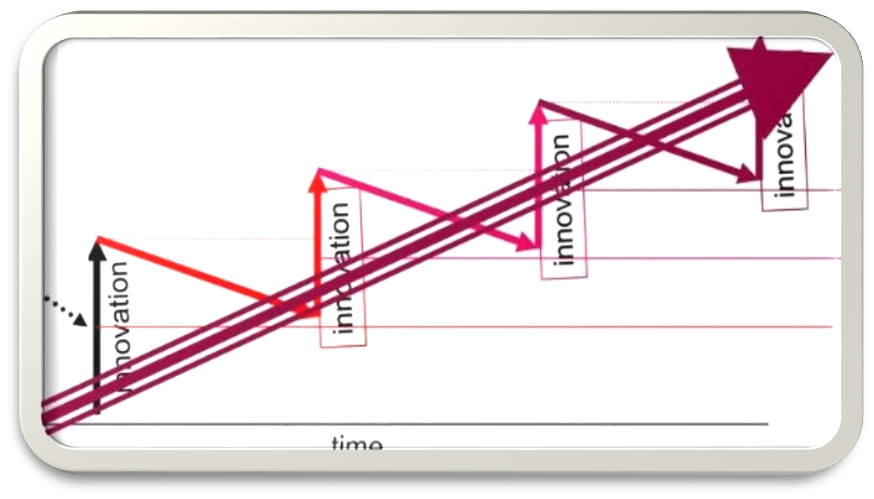

ژاپنیها بین کایزن و نوآوری تمایز قائل میشوند: کایزن تدریجی است، در حالی که نوآوری رادیکالتر تلقی میشود. در اینجا برخی از شباهت ها و تفاوت های بین این دو مفهوم وجود دارد که فکر می کنم به شما در درک چگونگی ارتباط آنها با یکدیگر کمک می کند:

هم نوآوری و هم کایزن نیازمند مشارکت و تعهد مدیریت ارشد هستند.(در شرکت فولاد خوزستان این تعهد در لایه های مختلف مدیریتی ایجاد شده است.)

هم کایزن و هم نوآوری را می توان با هم برای کمک به پیشبرد یک شرکت در صنعت خود استفاده کرد. تغییرات اساسی در خط تولید سازمان، مدل کسب و کار یا سایر حوزههای عملیاتی - که ژاپنیها آن را کایکاکو مینامند- پیشرفتی را در عملکرد و رشد ایجاد میکند، در حالی که کایزن میتواند به شرکت کمک کند تا شتاب خود را حفظ کند و محصولات، فرآیندها و تجارت جدید خود را کامل کند.

طبق مقاله ای که در حین تحقیق در مورد این موضوع خواندم ، کایزن و نوآوری ممکن است گاهی اوقات در تضاد با یکدیگر عمل کنند. در سازمانهای بوروکراتیک، مدیران ممکن است کایزن را راهی برای محافظت از خود در برابر تغییرات رادیکال ببینند. به عبارت دیگر، ایجاد تغییرات تدریجی به عنوان "ایمن" تلقی می شود - آنها معمولاً به ریسک کم و سرمایه گذاری کم نیاز دارند و بنابراین ممکن است هر نیازی را در ذهن آنها برای بازنگری اساسی در نحوه انجام تجارت یا نادیده گرفتن تغییرات اساسی در آنها برطرف کند.

کایزن بر توانمندسازی هر یک از کارکنان برای ایجاد بهبودهای آسان، تدریجی و فوری در زمینه و فرآیندهای کاری خود تمرکز دارد، بدون اینکه نیازی به تایید دیگران باشد، و سپس به طور خلاصه کایزن خود را مستند کنید تا دیگران از آن بهره مند شوند. این کار همه است در مقابل، نوآوری معمولاً تمرکز یک تیم استراتژیک کوچک در سازمان است. این بخشی از کار هر کس دیگری نیست. آینده نگرترین شرکتها به این سمت میروند و تلاش میکنند تا نوآوری را به بخشی از DNA سازمانی خود تبدیل کنند. اما بیشتر آنها از آن نقطه دور هستند.

کایکاکو و کایزن مفاهیمی در فلسفه تولید ژاپن هستند که با یکدیگر ارتباط دارند. ریشه هر دو در سیستم تولید تویوتا می باشد.

مفهوم کایزن به معنای ... دیگه این یکی رو میدونید!! 😄

مفهوم کایکاکو به معنای تغییر بنیادی سیستم تولید در مدت زمان محدود است!

مفهوم کاکوشین، اصلاح و تبدیل سازمان از موقعیت فعلی به وضعیت مطلوب آینده در فرآیند تغییر مدل کسب و کار و یادگیری شیوه های جدید تفکر و تحول فرهنگی (نگرش و رفتار) است.

پس در دنیای ناب، می توانیم از سه اصطلاح بهبود (کایزن، کایکاکو و کاکوشین) استفاده کنیم:

کایزن= تغییر + خوب = بهبود مستمر - یا بهپویی

کایکاکو = تغییر + رادیکال = اصلاح / بهبود بزرگ - تغییر بنیادی یا نوآوری

کاکوشین = جدید + تحول = نوآوری / اصلاح / تجدید - یا تحول ناب

در سه تصویر زیر به وضوح فرق کایزن و نوآوری مشخصه! و در عکس سوم تلفیق کایزن و نو آوری مشخص شده!

کایزن و سیستم پیشنهادها (SS: Suggestion System)

مدیریت ژاپنی برای درگیر نمودن کارکنان در کایزن، از طریق ارائه پیشنهادها، تلاشهای گستردهای انجام میدهد. از این رو، سیستم پیشنهادها بهعنوان جزء لاینفک سیستم مدیریت موجود و تعداد پیشنهادهای کارگران بهعنوان معیار مهمی در ارزیابی کارایی سرپرستان محسوب میشود. مدیر سرپرستان نیز، در مقابل باید با زیردستان خود جهت کمک به کارگران برای ارائه پیشنهادهای بیشتر، همکاری کند.

بیشتر شرکتهای ژاپنی که از برنامههای کایزن استفاده میکنند، دارای یک سیستم کنترل کیفیت و یک سیستم پیشنهادها هستند که هماهنگ با یکدیگر فعالیت میکنند. مجموعه حلقههای کنترل کیفیت را میتوان بهعنوان یک سیستم پیشنهاددهنده بهبود تلقی نمود.

یکی از ویژگیهای برجسته مدیریت ژاپنی، دریافت پیشنهادهای بیشمار از کارگران است و مدیریت تلاش فراوانی در زمینه بررسی پیشنهادهای دریافتی و اغلب، گنجاندن آنها در استراتژی کلی کایزن، مبذول میدارد. (آقای تویودا رئیس هیئتمدیره تویوتا موتور اخیراً طی مصاحبهای گفته است «یکی از ویژگیهای کارگر ژاپنی آن است که علاوه بر استفاده از دستهایش، از مغز خود نیز استفاده میکند. کارگران ژاپنی، سالانه 5/1 میلیون پیشنهاد ارائه میدهند که 95 درصد از آنها در عمل مورداستفاده قرار میگیرد. فضای کارخانههای تویوتا همواره آکنده از شور و شوقی ملموس برای بهبود است.»)

کایزن در برابر نوآوری innovation

قبلهگاه مدیریت غربی، نوآوری است. نوآوری به دگرگونیهای عمده در زمینه پیشرفتهای تکنولوژیک یا ارائه تازهترین مفاهیم مدیریت یا شیوههای تولید، اطلاق میشود. جدول زیر به مقایسه ویژگیهای اصلی کایزن و نوآوری اختصاص دارد. یکی از ویژگیهای جالب کایزن، عدم نیاز قطعی آن به تکنولوژی پیچیده یا آخرین دستاوردهای تکنولوژیک است.

--------------------------------------------------------------------------------------------------------------------------------------

Kaizen and Innovation

| آقای تویودا رییس هیأت مدیره تویوتا موتور طی مصاحبه ای گفت: "یکی از ویژگیهای کارگر ژاپنی آن است که علاوه بر استفاده از دستهایش، از مغز خود نیز استفاده می کند. کارگران ژاپنی سالانه 5/1 میلیون پیشنهاد ارائه می دهند که 95% از آنها در عمل مورد استفاده قرار می گیرد. فضای کارخانه های تویوتا همواره آکنده از شور و شوق ملموس برای بهبود است." |

Kaizen is a Japanese system of incremental innovation, where employees are encouraged to make small changes in their work area on an ongoing basis. The cumulative effect of these many small changes over time can be quite significant, especially if all of the employees within a company and its leaders are committed to kaizen. Although kaizen was first used to increase the efficiency of manufacturing processes, it isn’t limited to that application. The concept is equally applicable to many types of organizational functions, such as sales, accounting, engineering and customer service, and to improving the efficiency of business models and supply chains, which extend beyond the company

The Japanese make a distinction between kaizen and innovation: Kaizen is gradual, while innovation is viewed as being more radical. Here are some of the similarities and differences between the two concepts, which I think will help you to understand how they relate to each other

Both innovation and kaizen require the involvement and commitment of top management هم نوآوری و هم کایزن نیازمند مشارکت و تعهد مدیریت ارشد هستند. |

Similarities

Employees must be trained in the new processes, procedures and mindset that they must follow to be successful and to contribute to the company’s vision for incremental or radical improvement And leadership must help the company to maintain its focus and momentum, which will naturally tend to deteriorate over time

The flip side of this leadership opportunity is that changes in top management can easily derail kaizen and innovation initiatives. In both cases, new executives often bring their own agendas that they want to accomplish, and there’s a natural tendency for them to want to put their imprimatur on the organization’s mission and direction. Top management may also unwittingly stifle continuous improvement and innovation by discouraging new ideas, fearing failure, and demonstrating a lack of interest in fresh thinking

The foundation of both kaizen and innovation is ideas – creative ways of looking at your job and your workspace, with an eye toward reducing waste, eliminating steps that don’t add value and creating new value

Both kaizen and innovation can be used together to help propel a company to prominence in its industry. Radical changes to an organization’s product line, business model or other operational area – dubbed kaikaku by the Japanese – provides the breakthrough in performance and growth, while kaizen can help the company to maintain its momentum, and to perfect its new products, processes and business model

Differences

In bureaucratic organizations, managers may see kaizen as a way to shield themselves from radical changes

According to one article I read while researching this topic (link), kaizen and innovation may sometimes work at odds with each other. In bureaucratic organizations, managers may see kaizen as a way to shield themselves from radical changes. In other words, making incremental changes is seen as being “safe” – they usually require low risk and low investment, and thus may eliminate any need in their minds to radically rethink the way they do business, or overlooking radical changes taking place within their industry. Imagine buggywhip manufacturers engaged in continuous improvement, while totally overlooking the rise of the automobile

Kaizen is focused on empowering each employee to make easy, incremental and immediate improvements to their work area and processes, without having to get anyone else’s approval, and then briefly document their kaizen so that others may benefit from it. It’s everyone’s job. In contrast, innovation is usually the focus of a small strategic team within the organization. It’s not part of everyone else’s job. The most forward thinking companies are headed that direction, working to make innovation a part of their organizational DNA. But most are far from that point

ویژگی های کایزن و نوآوری

مطالعه موردی Case Study در زمینه کایزن (۲ نمونه)

واژه Case در لغت بهمعنای مورد، نمونه و Study بهمعنای مطالعه، بررسی، پژوهش و تحقیق آمده است. در فارسی از Case Study با تعابیر مختلفی همچون مطالعه موردی، نمونهپژوهی، موردپژوهی یاد شده است. مطالعه موردی بهزبان ساده، روشی است که از منابع اطلاعاتی هرچه بیشتر برای بررسی نظاممند افراد، گروهها، سازمانها یا رویدادها استفاده میکند. مطالعات موردی، هنگامی انجام میشوند که پژوهشگر نیازمند فهم یا تبیین یک پدیده است.

مطالعه موردی در شرکت نیسان موتور

اولین ربات جوشکاری حدود سال 1973 در کارگاه بدنه سازی شماره 2 کارخانه توچیگی نیسان بکار گرفته شد. در طول دهه بعد، میزان اتوماسیون این کارگاه تا حدود 98 درصد و میزان استفاده از ربات در این کارگاه تا 60 درصد افزایش یافت. در خلال این دوره، زمان استاندارد کار در این کارگاه 60 درصد کاهش یافت و کارایی تولید بین 10 تا 20 درصد ترقی کرد. ارتقاء بهره وری در این کارگاه را می توان نتیجه مشترک افزایش اتوماسیون و تلاشهای گوناگون بعمل آمده در جهت کایزن توصیف کرد. به گفته آقای یوشیدا، که قبلا ریاست این کارگاه را عهده دار بود، در این کارگاه موارد متعددی از کایزن را به مورد اجرا گذاشته است. هر سال برنامه های خاصی را برای ایجاد بهبود تدوین می شود. برای مثال سال 1975 سال تلاشهای هفتگانه نامگذاری شد و بهبود در زمینه های هفتگانه زمان استاندارد، کارایی، هزینه ها، پیشنهادات، تضمین کیفیت، ایمنی و درصد بهره برداری از پروسه، مورد توجه قرار گرفت. شعار تلاش در سال 1978 فکر، عمل، کایزن، و جهشهای متوالی فکر، عمل و بهبود می باشد. مدیریت، تصمیمات مربوط به سرمایه گذاری گسترده در زمینه اتوماسیون و رباتیک را اتخاذ می کند، در حالیکه کایزن علاوه بر مدیریت، کارگران را نیز برای ایجاد بهبود در روند کار، با صرف هزینه های اندک درگیر می کند.

مطالعه موردی در شرکت فولاد خوزستان

به دنبال نیاز به توسعه بهپویی در فولاد خوزستان کمیته عالی بهپویی در سال 1384 اقدام به سازماندهی و استقرار گروه های بهبود کار (WIT) که به گروه-های کارشناسی یا کاری مشهور شدند، نمود. این گروه ها به عنوان بازوی مدیران عملیاتی نسبت به رفع مشکلات هستند. (نظام بهپویی (کایزن) در فولاد خوزستان)

سه نظام (نظام پیشنهادها، گروه های QC، گروه های کاری WIT) در قالب نظام بهپویی، شرکت فولاد خوزستان قدیمی ترین نظام مشارکتی در شرکت و کشور بوده که همیشه مورد حمایت مدیریت ارشد سازمان بوده و می باشد.

(طی سال های 85 تا 90 سالیانه بیش از 5000 پیشنهاد دریافت شده است.)

به گفته یوشیدا، بیشتر پیشنهادات کارگران به تغییراتی مربوط می شود که خود کارگران قادر به ایجاد آن هستند. برای مثال ممکن است کارگری پیشنهاد کند تا برای دسترسی آسانتر به ابزارآلات، ارتفاع قفسه ابزار کاهش داده شود. یا برای انجام کارهای تعمیراتی کوچک، یک دستگاه جوشکاری خر یداری شود. این کارگاه همزمان با ایجاد اتوماسیون و نصب رباتها در خط تولید، بی وقفه در زمینه کایزن فعال بوده است. به اعتقاد یوشیدا، این وظیفه مدیر است که با حضور در کارگاه، کارگران را به ارائه نظرات تازه جهت بهبود بخشیدن به روند کار تشویق کند و علاقمندی خود را به پیشنهادات آنان نشان دهد.

پیشنهاد کتاب در زمینه کایزن

1- کتاب کایزن کلید موفقیت رقابتی ژاپن

2- TQM با ایجاد کایزن (فنون بهبود و بهره وری)

انتشار با ذکر منبع مجاز است.

محقق و مولف: مرتضی بهمنی

این اطلاعات بخشی از کتاب مدیریت تولید به شیوه تویوتا- مولف مرتضی بهمنی بود امیدوارم مفید واقع شده باشد.

منابع:

کتاب مدیریت تولید به شیوه تویوتا مولف مرتضی بهمنی (لینک کتاب)

https://www.kaizen.com/what-is-kaizen

https://innovationmanagement.se/2005/12/05/kaizen-and-innovation/

دیدگاههای بازدیدکنندگان

slm.awlii bood . khaste nbashid mohandes

1626 روز پیش ارسال پاسخممنونم سجاد جان

1465 روز پیش ارسال پاسخبسیااااار عالی👌مطالبی ک به اشتراک میزارید مثل همیشه فوق العاده و آموزنده هستن

1315 روز پیش ارسال پاسخامیدوارم همیشه موفق و سربلند باشید سلطان💗

باسلام و درود بر مهندس عزیز

1314 روز پیش ارسال پاسخخیای ممنونم

با عرض سلام و احترام

1495 روز پیش ارسال پاسخبا تشکر از مطالب شما

باسلام

1465 روز پیش ارسال پاسخبا تشکر از شما دوست عزیز

سلام

1356 روز پیش ارسال پاسخبسیار آموزنده وکاربردی

باتشکر