برنامه ریزی تولید ادغامی Aggregate Production Planning (APP)

برنامه ریزی تولید ادغامی یعنی استفاده درست از منابع انسانی و تجهیزات.

در واقع در برنامه ریزی ادغامی مدیریت باید با در نظر داشتن پیش بینی تقاضا، ظرفیت ماشین آلات، سطح موجودی، سطح نیروی انسانی و… بتواند سرعت تولید را در یک دوره 3 تا 18 ماهه (میان مدت) برنامه ریزی کند. این تصمیمات همواره در حال تغییر می باشند زیرا مقدار تقاضا و متناسب با آن سطح نیروی انسانی و کارایی ماشین آلات متغییر است. به علت اینکه در این نوع برنامه ریزی ها متغیرهای زیادی در مدل تاثیر می گذارند، این مدل بسیار پیچیده و کاربرد موفق آن ها در عمل بسیار نادر است.

از جمله مواردی که در این بخش نیاز داریم : پیش بینی میان مدت تقاضا، سطح موجودی، ظرفیت ماشین آلات، هزینه نگهداری از یک دوره به دوره بعد، هزینه استخدام، هزینه اخراج، هزینه نفر ساعت در ساعات عادی، هزینه نفر ساعت در ساعات اضافه کاری، هزینه برونسپاری، هزینه کسری، هزینه کم کاری، هزینه تولید، هزینه های ثابت و…

برای برنامهریزی تولید پله پله باید حرکت کرد. اولین قدم پاسخ دادن به سوالات زیر است :

_ کارخانه در سال آینده چقدر ظرفیت تولید خواهد داشت؟

_ چقدر از ظرفیت کارخانه صرف سفارشات جاری خواهد شد؟ (یعنی چقدر صرف سفارشات میشود و چقدر ذخیره احتیاطی واسه سفارشات احتمالی است)

_ در افق برنامهریزی بلند مدت نیازمند استخدام چند نفر خواهیم بود؟

_ نیازمند چقدر اضافه کار یا قراردادهای جنبی خواهیم بود؟

پاسخ سوالات این چنینی توسط یک برنامهریزی کلی به نام برنامهریزی تولید ادغامی داده میشود، بعبارتی یک تصویر کلی از ظرفیت و تقاضاها داده میشود.

| برنامه ریزی تولید ادغامی به فرآیند برنامه ریزی و کنترل جامع فعالیت های تولید در یک سازمان برای پاسخگویی به تقاضای مشتریان در یک افق زمانی میان مدت گفته میشود. این نوع برنامه ریزی به جای تمرکز بر جزئیات تولید هر محصول به صورت جداگانه، محصولات مشابه را در گروه های کلی دسته بندی کرده و برای هر گروه به صورت تجمعی برنامه ریزی میکند تا از منابع و تجهیزات به طور بهینه استفاده شود. |

برای انجام برنامه ریزی تولید ادغامی از تکنیک های مختلفی استفاده می شود.

- تکنیک های غیر رسمی آزمون و خطا

- تکنیک های ریاضی

در عمل، تکنیک های غیر رسمی بیشتر استفاده می شود.

دکتر ماکوئی در کتاب خودشان به نام "مقدمهای بر برنامهریزی تولید" برنامهریزی ادغامی را به شش قدم تقسیم کردند:

قدم 1: انتخاب افق زمانی برنامه و تقسیم آن به مجموعهای از پریودها.

قدم 2: پیشبینی تقاضای هر کدام ازخوانوادههای محصول و ساعات کار مورد نیاز برای هر خانواده محصول. برای مثال: اگر کارخانهای لبنیات و بستنی تولید میکند، انواع ماست یک خانواده است و انواع بستنی یک خانواده محصول. در صورتی که هر یک نوع ماست یک محصول این کارخانه است.

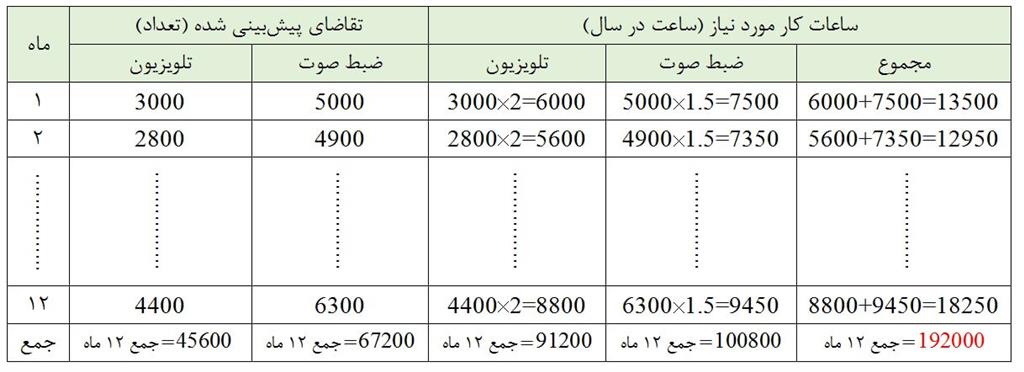

فرض کنید که کارخانهای دو خانواده محصول تلویزیون و ضبط صوت دارد که آن ها را مونتاژ میکند.

اولین کار این است که بفهمیم برای تولید هر یک واحد محصول از هر خانواده چقدر زمان نیاز است:

فرض کنید برای تلویزیون 2 ساعت و برای ضبط صوت 1.5 ساعت زمان نیاز است.

حالا به محاسبات جدول زیر توجه کنید:

قدم 3: دقت کنید که نیازهای تولید (یعنی تولید به میزان تقاضای پیشبینی شده) از یک پریود به پریود دیگر (در این مثال از یک ماه به ماه بعدی) خیلی تفاوت نداشته باشد. مسلما تفاوت زیاد انجام کار را مشکل میکند. به عنوان مثال نمی توان در یک ماه 500 دستگاه تولید کرد و ماه بعد 50 دستگاه! در اینصورت با نیروهای تولیدی ماه اول در طول ماه دوم چه کاری باید کرد؟ نیروی بیکار داشته باشیم یا هر ماه استخدام و خاتمه قراداد؟ در نتیجه همین مشکل را در خصوص راهاندازی دستگاههای تولیدی هم خواهیم داشت.

پس ابتدا باید پیشبینیها را تعدیل کرد. یعنی میزان تولید برنامهریزی شده ماههای مختلف را با تحلیل و نظر افراد خبره به هم نزدیک کرد و اگر با چنین موردی در عمل برخورد کردیم باید با استفاده از سیاست هایی مثل تغییر در قیمت، انگیزش و غیره میزان تقاضای واقعی را بهم نزدیک کرد تا هم برنامهریزی درست پیشرود و هم با محصول فروش نرفته روبرو نشویم.

قدم 4: مقایسه ظرفیت موجود تولید با ظرفیت مورد نیاز. یعنی بررسی کنیم که آیا تعداد کارگران موجود برای ساعات کاری مورد نیاز در ماههای مختلف کافی هستند یا نه؟ اگر کافی نباشند باید از حالا برای آن ماهها فکری کرد. مثلاً یا بصورت قراردادی نیروهای اضافی مورد نیاز را جذب کرد و یا ساعات کاری را افزایش داد. حتی شاید به این نتیجه برسیم که این کارها بصرفه نیست و خودمان را برای پاسخ ندادن به همه تقاضاها در آن ماهها آماده کنیم . مهم این است که از قبل بدانیم احتمالا چه اتفاقی خواهد افتاد و بهتراست چه کاری انجام دهیم. (مفهوم برنامهریزی همینه)

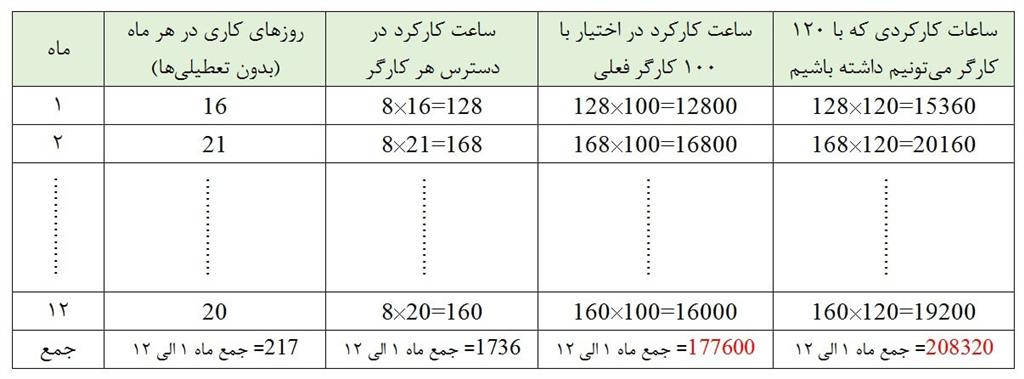

به جدول فرضی زیر در مورد مثال قبلی توجه کنید:

فرض کنید فعلا 100 کارگر داریم که روزی 8 ساعت کار میکنند (9 ساعت با نهار و استراحت) و با شرایط فعلی کارخانه میتوانیم نهایتاً تا 120 کارگر استخدام کنیم.

همانطور که میبینید اگر با تعداد کارگرهای فعلی ادامه دهیم، در کل نسبت به ساعات کارکرد مورد نیاز برای پوشش دادن تقاضاهای موجود (که از جدول قبلی 19200 ساعت بدست آمده بود)، با کمبود کارگر مواجه میشویم که چون جدول ما خلاصه است نمیبینیم که در کدام ماه با کمبود مواجه میشویم اما فرض کنید که مربوط به شهریور بوده است.

اگر هم با 120 کارگر ادامه دهیم، کارگر اضافی که ضرورتی نداشته استخدام کرده ایم که مسلما هزینهزاست (چون 208320 بیشتر از 192000 است). پس باید با بررسی هزینهها، بهترین راهکار را در نظر بگیریم. مثلا برای این مثال شاید بهتر باشد که در مرداد ماه به فکر جذب نیروی موقتی قراردادی برای شهریور باشیم تا آن یک ماه را با کمبود کارگر مواجه نشویم. تصمیم اصلی برای این مساله در قدم بعدی گرفته میشود:

قدم 5 : انتخاب استراتژی تولید.

دو استراتژی کلی وجود دارد. البته استراتژی سومی هم قابل اتخاذ هست که ترکیب استراتژی اولی و دوم است

1. استراتژی ارضاء تقاضا

در این حالت از قبل برنامهریزی میکنیم که در هر ماه اگر کمبود ساعت کاری داریم یا اضافهکاری داشته باشیم، یا نیروی موقتی جذب کنیم یا قراردادهای جنبی ببندیم (مثلا از تولیدکننده دیگری بخواهیم میزان کمبود محصولمان را تولید کند). بهر حال در این استراتژی باید تقاضا تامین شود پس از طریقی که گفته شد سرعت تولیدمان را متناسب با میزان تقاضا در هر ماه تغییر میدهیم.

2. استراتژی تثبیت سرعت تولید

در این حالت مقدار تولید ثابت تعیین میشود (معمولا بزرگتر مساوی متوسط تقاضا در ماههای سال). بعد با ذخیره کردن مازاد تولید در ماههایی که تقاضا کمتر از این میزان ثابت تولیدی است، ماههایی که بیشتر از متوسط تولید تقاضا داریم را پوشش میدهیم.

در مثال قبل فرض کنید در یک ماه 6000 تلویزیون و در ماه بعد 7000 تلویزیون تقاضا داریم که باید تولید شود. ما در این استراتژی 6500 تلویزیون را هر ماه تولید میکنیم. ماه اول که فقط 6000 تا تقاضا داریم، 500 تلویزیون اضافه داریم که آن را ذخیره میکنیم و در ماه بعد که 7000 تقاضا داریم میتوانیم با 500 عدد ذخیره شده و 6500 تا که در ماه دوم تولید میکنیم، این میزان تقاضا را پاسخ دهیم.

سوالی که به ذهن می رسد این است که کدام روش بهتر است؟

بستگی به عوامل زیادی دارد. کلاً باید از جنبههای مختلف مخصوصا از جنبه هزینه بررسی شود ولی معمولا شرکتها از روش ترکیبی استفاده میکنند.

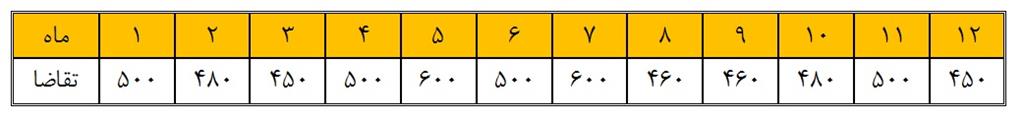

در مثال جدول زیر فرض کنید که با ساعات در دسترس نیروهای موجود شرکت توان تولید 500 عدد از یک محصول را در هر ماه داشته باشیم.

و پیشبینی کردیم که تقاضای موجود به این صورت است:

همانطور که ملاحظه نمودید تا ماه چهارم، با همین تعداد کارگر در اختیار مشکلی برای تولید نخواهیم داشت. اما برای ماههای 5 و 6 و 7 کمبود داریم. پس تا ماه سوم با ظرفیت موجود تقاضا را را ارضاء میکنیم و در ماه چهارم تعیین میکنیم که به مدت 4 ماه 550 عدد تولید کنیم و بعد از آن یعنی از ماه هشتم دوباره فقط به اندازه تقاضا تولید میکنیم.

پس در نهایت وضعیت زیر را خواهیم داشت :

قدم 6 : بهینهسازی برنامه

با استفاده از بهینهسازی ریاضی (تحقیق در عملیات و برنامهریزی ریاضی) و یا روش های ابتکاری، برنامه ارائه شده را بهتر انجام می دهیم.

مثال: شرکتی را در نظر بگیرید که برای یک دوره دوازده ماهه قصد برنامه ریزی ادغامی دارد. اطلاعات زیر در دست است:

تعداد کارکنان اولیه : 1250 نفر

مقدار موجودی اولیه : 2000 واحد

زمان لازم جهت تولید هر واحد : 20 نفر ساعت

هزینه متغیر یک واحد تولید شده در زمان عادی : 200$

هزینه متغیر یک واحد تولید شده در زمان اضافه کاری: 240 $

هزینه متغیر یک واحد تولید شده در صورت واگذاری به قراردادهای جنبی : 270 $

هزینه هر ساعت بیکاری: 8 $

هزینه استخدام یا بکارگیری کارگر جدید: 1200 $

هزینه اخراج برای هر نفر: 500 $

هزینه نگهداری کالای باقی مانده در پایان هر ماه: 5$

ساعات کار عادی روزانه : 8 ساعت

حداکثر خروجی روزانه در زمان عادی: 500 واحد

حداکثر خروجی روزانه در زمان اضافه کاری: 150 واحد

حداکثر خروجی روزانه در زمان واگذاری به قراردادهای جنبی: 400 واحد

اطلاعات مربوط به تقاضا و ذخیره ایمنی طی 12 ماه دوره برنامه ریزی به شرح زیر است :

الف- استراتژی تثبیت نیروی انسانی

اساس کار این استراتژی بر پایه حفظ تمامی نیروی انسانی موجود حتی در مواقع عدم نیاز بنا شده است. بر این پایه در دوره هایی که توان تولیدی بیش از مقدار تقاضا باشد نیز با حداکثر توان موجود به تولید ادامه می دهیم. بدیهی است در این دوره ها هزینه های نگهداری کالاهای مازاد در انبار افزایش پیدا کرده ولی در طرف مقابل هزینه های اخراج و بکارگیری مجدد کارگر کاهش پیدا می کند ( در حقیقت به صفر میرسد)

محاسبه هزینه این استراتژی:

کل احتیاجات تولیدی : 128000+1000=129000

نیروی انسانی مورد نیاز : 1250 = (8*258) / (129000*20)

توان تولید در هر ماه :

ماه اول :10500 = 20 / (1250*8*21)

ماه دوم : 10000= 20 / (1250*8*20)

و به همین ترتیب ماههای بعدی را محاسبه می کنیم.

هزینه تولید در ساعات عادی: 25800000= 129000*200

هزینه تولید در ساعات اضافه کاری : 0

هزینه تولید در واگذاری به قراردادهای جنبی : 0

هزینه نگهداری : 1245000= 249000*5

هزینه کل این استراتژی :27045000 = 28500000 +1245000

محاسبات کلی در جدول زیر مشاهده می شود .

ب- استراتژی ارضاء تقاضا

طبق این استراتژی در هر ماه به اندازه ای تولید می کنیم که دقیقا نیازهای تقاضا و ذخیره ایمنی آن ماه را برآورده سازد. در این روش ، نیروهای انسانی مازاد اخراج و در صورت نیاز مجددا به کار گرفته خواهند شد. ضمنا سعی بر این است حتی الامکان کل نیاز هر ماه در زمان ساعت عادی تامین شود ولی در صورت بیشتر بودن تقاضا نسبت به توان تولید از تولید در اضافه کاری و یا قراردادهای جنبی استفاده میشود. با استفاده از این روش برنامه تولید و هزینه ها به شکل زیر خواهد بود :

هزینه تولید در ساعات عادی 20000000 =100000 *200$

هزینه تولید در ساعات اضافه کاری : 2544000 = 10600*240$

هزینه تولید در قراردادهای جنبی : 29065280= 18400*270$

هزینه استخدام : 994080= 828.4*1200$

هزینه اخراج : 414200 = 828.4*500$

هزینه نگهداری : 145000 = 29000*5$

هزینه کل :

20000000+2544000+29065280+994080+414200+145000=29065280

محاسبات کلی در جدول زیر مشاهده میشود.

برای حرفه ای و متخصص شدن در صنعت تولید (برنامه ریزی - کنترل تولید - مدیریت تولید) حتما پکیج مستر تولید mr.tolid را تهیه بفرمایید.

برگرفته شده از سایت های modirsun & Produir.osu

مرتضی بهمنی خالق اثر کتاب مدیریت تولید به شیوه تویوتا ژاپن

دیدگاه خود را بنویسید