در این مقاله بخش های کلیدی برنامهریزی و کنترل تولید(مدیریت تولید) بهمراه روش های ژاپنی تویوتا بصورت مختصر توضیح داده شده است + چندین ویدیو آموزشی در آخر مقاله واستون گذاشتم.

معرفی حوزه برنامهریزی تولید و موارد مهم این حوزه کاری جذاب

برنامهریزی تولید فرایندی است که با استفاده از آن دستیابی به اهداف یک بنگاه تولیدی تضمین خواهد شد و این اهداف با برنامهریزی مواد خام، تجهیزات، ماشینآلات و نیروی انسانی مورد نیاز برای تولید محقق خواهد شد.

برنامهریزی تولید ابزاری قدرتمند برای بیشینهسازی سود سازمانهای تولیدی است. البته باید در نظر داشت که افزایش سطح رضایتمندی مشتریان از طریق تحویل به موقع محصول نیز یکی از کارکردهای مهم برنامهریزی تولید است. مزایای برنامهریزی تولید عبارتند از:

- کاهش هزینه نگهداری محصول

- کاهش هزینه دیرکرد و تأخیر در تحویل محصول

- کاهش زمان و هزینههای آمادهسازی ماشینآلات

- کاهش نیاز به سرمایه در گردش

- کاهش زمان بیکاری ماشینآلات و نیروی انسانی

- کنترل سطح موجودی مواد اولیه، مواد در حال ساخت و محصول نهایی

برنامه ریزی تولید قلب تپنده هر فرآیند تولیدی است و هدف آن به حداقل رساندن زمان تولید و هزینه ها و استفاده از منابع جهت افزایش بهره وری سازمان می باشد.

مدیریت تولید یعنی فرآیند برنامه ریزی ، هدایت ، کنترل و ساماندهی فعالیت های درحال انجام در یک شرکت جهت تولید منابع ورودی به فرآورده.

با توجه به این شرایط مدیریت تولید کاری نیست که به صورت روتین انجام شود بلکه باید به طور پیوسته درحال تحقیق و بررسی بوده تا بتواند هزینه های اولیه را کاهش داده و کیفیت مطلوب تر را عرضه نماید.

هفت واحدی که در تنظیم برنامه ریزی جامع تولید نقش دارند

برای تهیه و تنظیم یک برنامه جامع تولیدی که مهمترین منابع سازمان را در برگیرد به اطلاعات گستردهای نیاز است. ارتباط با فرایندهای اصلی سازمان مانند سفارشات فروش، تأمین کالا، گردش و موجودیهای مواد اولیه و نیمساخته، تولید دستگاههای تولیدی، ظرفیت خالی دستگاههای تولیدی و نیروی انسانی در دسترس، از ضروریات تهیه یک برنامه است. فرایندهایپشتیبان مانند برنامهریزی نگهداری و تعمیرات و کنترل کیفی نیز بر این برنامه تاثیرگذار هستند.بهطور معمول این اطلاعات در سراسر سازمان پراکنده هستند و این پراکندگی سبب میشود تا برنامه ریزی از حیز انتفاع خارج شود. هر چه بیشتر بر یکپارچگی اطلاعات تاکید شود، آنگاه فرایند برنامه ریزی تولید، کارایی بیشتری خواهد داشت. بر همین اساس برای نیل به بهرهوری، پشتیبانی و همکاری واحدهای سازمان موردنیاز است. واحدهای تاثیرگذار در این فرایند به شرح زیر هستند:

- واحد برنامهریزی تولید: مسئول برنامه ریزی بوده و برای تهیه و تنظیم برنامه مناسب نیازمند داشتن ارتباط و رد و بدل اطلاعات با واحدهای مختلف سازمان است.

- واحد فروش: میزان سفارش دریافتی از مشتریان و پیشبینی فروش آتی بر اساس اولویتهای مشخصشده برای ساخت و تحویل محصولات

- واحد ساخت و تولید: اطلاع از تولید انجامشده توسط واحدهای مختلف تولیدی برای بهروزرسانی مقدار مواد، نیم ساخته و محصولات

- واحد انبارها: تحویل بهموقع مواد و کالاهای موردنیاز تولید و اطلاع رسانی برای کالاهایی که نیاز به خرید و تأمین دارند.

- واحد مهندسی و ساخت: تهیه فرمولهای ساخت مراحل مختلف تولید و تنظیم نمودار گردش فرایند و نمودار فرایند عملیات تولید

- واحد تدارکات: اطلاع دقیق از مواد و نیم ساخته هایموجود در انبارها و موجودیهای داخل خط تولید بهمنظور تأمین کالا متناسب با برنامه تولید.

- واحد نگهداری و تعمیرات: اطلاع از برنامه ریزی نگهداری و تعمیرات دستگاههای تولید و لحاظ نمودن آن در برنامه جامع تولید.

| منابع سازمان تولیدی بهطور اختصار 6M نامیده میشوند که عبارت است از: |

| مواد اولیه | Material |

| ماشین آلات تولیدی | Machinery |

| نیروی انسانی | Manpower |

| قالب های تولیدی | Mold |

| نگهداری و تعمیرات | Maintenance |

| پول | Money |

برنامهریزی کلان تولید Master Production Schedule

برنامهریزی کلان تولید با تکیه بر ساختار برنامهریزی کلان سازمان شکل میگیرد که با تکیه بر اطلاعات فرایند کسبوکار سازمان همانند اطلاعات فروش، تحلیل بازار و پیشبینی فروش تنظیم میشود.قابلانعطاف پذیر بودن این برنامه بنا به شرایط بازار، تغییر سفارشها و … از خصوصیاتی است که به چالاکی خط تولید مرتبط است. کاملاً واضح است که این چالاکی تنها به خط تولید مرتبط نمیشود و کلیه واحدهای مرتبط باید این چالاکی را داشته باشند.

ظرفیت سنجیکه گاهی با عنوان ظرفیت تولید نیز شناخته میشود، حداکثر سطحی است که یک شرکت میتواند در تولید محصول یا ارائه سرویس حفظ نماید.

ظرفیت، فرض بر این است که حداکثر سطح خروجی، بطور مداوم حفظ میشود. این سطح تولید فرض را بر این میگیرد که هیچ ماشین یا تجهیزاتی خراب نمیشود و توقفی در تولید به دلیل مرخصی کارکنان یا عدم حضور آنها رخ نمیدهد.

به عنوان مثال، اگر یک کارخانه میتواند در هر ساعت ۱۰۰ محصول تولید کند و یک روز کاری ۸ ساعت باشد، ظرفیت تولید روزانه آن کارخانه برابر با ۸۰۰ محصول خواهد بود.

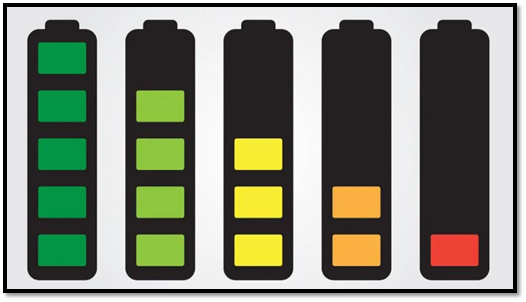

دو نوع ظرفیت داریم:

- ظرفیت واقعی

- ظرفیت اسمی

ظرفیت واقعی

ظرفیت واقعی (Actual Capacity) مقداری است که یک سیستم تولیدی در یک بازه زمانی مشخص تولید میکند. ظرفیت واقعی ممکن است تحت تأثیر عوامل مختلفی مانند خرابی تجهیزات، کمبود مواد اولیه یا نیروی کار، و تغییرات در تقاضا تغییر کند.

( این مقدار معمولاً بر اساس دادههای تاریخی و با در نظر گرفتن عواملی مانند خرابی تجهیزات و زمان خرابی تعیین میشود.)

ظرفیت اسمی

ظرفیت اسمی حداکثر مقداری است که یک شرکت یا سازمان میتواند در شرایط ایدهآل تولید کند. این مقدار معمولاً بر اساس نظریههای مهندسی و بدون در نظر گرفتن عواملی مانند خرابی تجهیزات و زمان خرابی تعیین میشود.

---------------------------------------------------------------------------------------------------------------------------------------------------------------------

ظرفیت تولید یک عامل مهم در برنامهریزی تولید است. تولیدکنندگان باید ظرفیت تولید خود را در نظر بگیرند تا بتوانند سفارشات را به موقع و با کیفیت بالا تحویل دهند.

افزایش ظرفیت تولید میتواند به تولیدکنندگان این امکان را دهد تا سفارشات بیشتری را دریافت کنند و سودآوری خود را افزایش دهند. تولیدکنندگان میتوانند ظرفیت تولید خود را با سرمایهگذاری در تجهیزات جدید، آموزش نیروی کار و بهبود فرآیندهای تولید افزایش دهند.

ریشه بسیاری از مشکلات موجود در خطوط تولید و مونتاژ منجمله كارائی و تولید پائین، وجود گلوگاه در سیستم، بیکاری اپراتورها، تخصیص نادرست کار،افزایش هزینههای تولید و غیره عمدتاً ناشی از بالانس نبودن این خطوط میباشد.

سوالی که اغلب اوقات مدیران عملیاتی با آن روبرو هستند این است:

چگونه میتوان هزینه زمان تلف شده را کاهش داد؟

پاسخ به این سوال ساده است : یکی از ساده ترین راهها تغییر محتوای کار در هر نقطه مونتاژ میباشد . اگر زمان تولید در کار یکسان باشد، ما هیچ زمان تلف شده ای نخواهیم داشت و خط مونتاژ کاملا متعادل است. کوشش برای تقلیل اختلاف زمانی بین نقاط مختلف کار را ” متوازن ساختن خط تولید ” می نامند. البته به صفر رساندن زمان تلف شده ایده ال است و تلاش در آنست که حتی المقدور اختلاف زمانی بین نقاط کاری کمتر گردد. متوازن ساختن خط تولید در بهبودی خط مونتاژ نقش عمده ای دارد و باید در طراحی خط به آن توجه کافی داشت.

بالانس خط، یعنی زمان را یکسان بین تمام ایستگاههای مونتاژ تقسیم کردن، بطوریکه بهرهوری کارگران در خط تولید افزایش یابد. بطورکلی، هدف از بالانس خط تولید (مونتاژ) دستیافتن به حداکثر سطح تولید و کاهش زمان هدررفت هر کدام از ایستگاههای تولید میباشد. این روش امروزه یکی از گامهای مهم در پیشبرد اهداف سازمانی محسوب شده و باعث کاهش هزینهها و استفادهی مفید از تمام ظرفیتها خواهد شد.

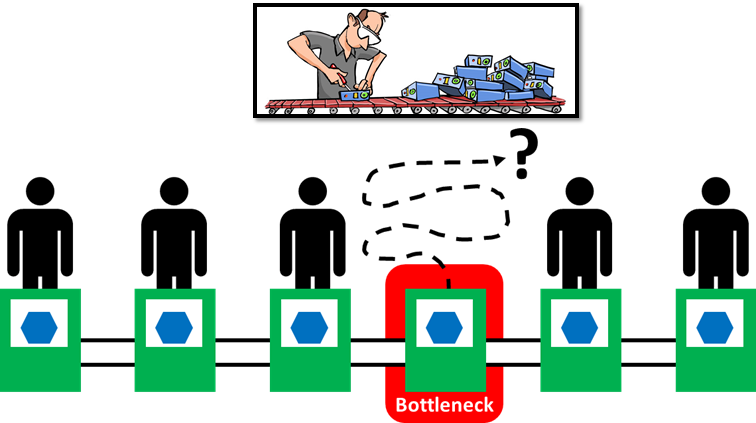

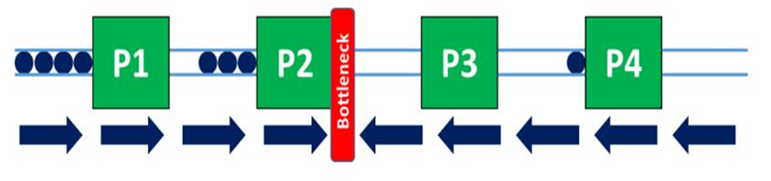

گلوگاه در يكفرآيند وقتي اتفاق مي افتد كه ورودي جدید سريعتر از اتمام ورودی قبلی به ایستگاه کاری برسد.

گلوگاه وقتی است که نوعی محدودیت در پیشرفت فرایند رخ می دهد که موجب جمع شدن و انتظار کارها می شود.

روش های برطرف كردن گلوگاه ها

مهم ترین روش از نظر تویوتا روش گمبا (genchi genbutsu) Gemba می باشد. سایر روشها:

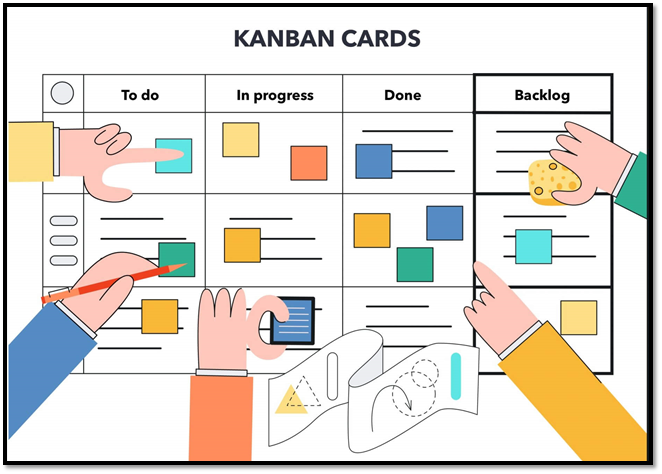

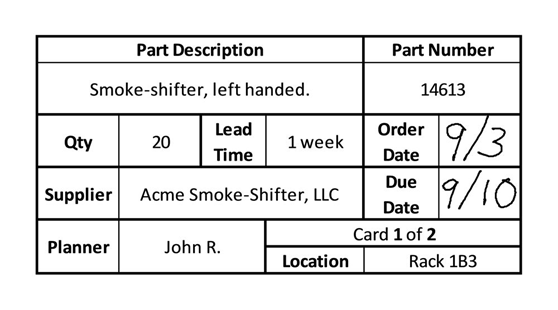

کانبان یک کلمه ژاپنی است که از دو کلمه Kan دیدنی و Ban کارت

«کن بان» يک واژه ژاپني معادل کارت ، بليط و نشانه است و ابزاري براي مديريت جريان کار توليد مواد در يک سيستم توليد "کار" به سبک شرکت تويوتا است.

معمولاً در هر کارخانه يكسيستم گردش اطلاعات وجود دارد كه در قالب فرم هايي حاوی برخي اطلاعات مي باشد كه به عنوان مجوز تحویل و ارسال كالابين انبار يا کارگاه هاي مختلف توليد مورد استفاده قرار ميگيرند. مانند استفاده از فرم هاي درخواست کالا، برنامه توليد و درخواست خريديا سفارش و...

به طور مثال اگر واحد مونتاژ به قطعاتی نياز داشته باشد لازم است فرم درخواست کالا از انبار تكميل و توسط مقام هاي مجاز امضاء شود و معمولاً اين فرم ها در چند نسخه تهيه و بعد از تكميل شدن امضا هاي مجاز و دریافت کالا از انبار توسط قسمتی كه عهده دار اين امر است به بخشهاي مختلف کارخانه مانند انبار، توليد(مونتاژ)، حسابداری و... ارسال مي گردد.

کانبان به زبان ساده سیستمی است که نشان میدهد چه محصولی، در چه زمانی و به چه مقدار باید تولید شود. این سیستم اطلاع رسانی تولید، از «کارت» به عنوان سیگنال بصری برای به حرکت درآوردن جریان مواد و قطعات در فرآیند تولید استفاده میکند.

استراتژی تولید MTS (تولید برای انبار)

در این روش، تولید و حجم تولید نه بر اساس سفارش نهایی شده مشتری، بلکه براساس پیش بینی مجموعه از تقاضای بازار تعیین می شود. بدین ترتیب محصول پس از تولید انبارش می شود تا در هنگام تقاضا، کالا برای تحویل موجود باشد. روش تولید انبوه برا اساس این استراژی می باشد. هنگامی که پیش بینی دقیق تقاضا امکان پذیر باشد، استراتژی ساخت برای انبارش می تواند بسیار مقرون به صرفه باشد. این استراتژی در صورت پیش بینی غلط تقاضا با شکست مواجه میشود. اقای هنری فورد (شرکت فورد) این روش را برای اولین بار ابداع نمود.

استراتژی تولید MTO (تولید برای سفارش)

در این استراژی هر فرایند تولید تنها با دریافت سفارش قطعی شده مشتری آغاز می گردد. و به طور معمول کالای ساخته شده ای در انبار برای تحویل به مشتری وجود ندارد. در MTO تا زمانی که مشتری سفارشی نداده باشد تولیدی انجام نمی شود. این استراتژی بیشتر توسط مجموعه های دارای تولید سفارشی (مانند خودرو، تولید ماشین آلات خاص و …) به کار گرفته می شود. اقای هنری فورد این روش را برای اولین بار ابداع نمود. اقای تایچی اوهنو (شرکت تویوتا) این روش را برای اولین بار ابداع نمود.

بعد از جنگ جهانی دوم، شرکت تویوتا تونست امتیاز تولید کامیون شرکت (GHO) آمریکاییو به دست بیاره هدفش از این کار چی بود؟ هدفش مونتاژ کامیون و ماشین های آمریکایی در ژاپن بود بعد از جنگ بود، شرایط اقتصادی هم بد بود به علت قدیمی بودن ماشین آلات و امکانات تولید، بهره وری هم در ژاپن خیلی پایین بود.

مثلاً بهرهوری در همین شرکت تویوتا نسبت به آمریکا ۱ به ۸ بود!!!! تا این که رئیس شرکت تویوتا به نام تائیچی اهنو (taiichi ohno) تصمیم گرفت خط تولید انبوهو کنار بذاره و حجم تولیدوپایین بیاره. در واقع تصمیم گرفت بهره وریو به میزان ۸ برابر افزایش بده، و تقاضاهای مشتریها رو با حداقل تاخیر برآورده کنه این تغییرات اولین بار در سال ۱۹۵۰ میلادی شروع شد و در سال ۱۹۷۰ بسیاری از شرکت های ژاپنی این سیستمو اجرا کردن

شرکت تویوتا به خاطر استفاده از یک سیستم تولید بهنگام به شهرت رسید. آنها تنها زمانی اقدام به سفارش قطعات خودرو می کردند که از مشتریان سفارش جدیدی را دریافت کرده باشند. این شرکت این روش را در سال ۱۹۷۰ آغاز نمود و ۱۵ سال طول کشید تا آن را به کمال برساند. عناصر بسیاری از این نوع سیستم ،همانطور که در مطالب قبل به ان اشاره شد، نیاز بود تا تویوتا بتواند به موفقیت برسد.شرکت می بایست با تولید دائمی، ارائه کار با کیفیت، عدم خرابی ماشین آلات تولید در کارخانه، داشتن تامین کنندگان قابل اطمینان و روش های مونتاژ سریع خودرو به این مهم دست پیدا می کرد.

| از میان این پنج زمان ، فقط زمان پردازش و تولید برای محصول ارزش ایجاد می کند و سایر عناصر نه تنها ارزشی به محصول نمیدهند بلکه هزینه زا نیز هستند. پس باید حذف یا .... شوند. |

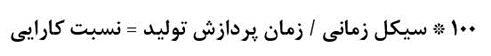

برای اندازه گیری کارایی سیستم تولید JIT از نسبتی به نام نسبت کارایی استفاده می کنند. این نسبت زمان صرف شده در فعالیت هایی که ارزش افزوده ایجاد می کنند را به صورت درصدی از کل سیکل زمانی بیان می کند و به شرح زیر است:

هدف از نسبت کارایی، یک زنگ خطر است برای مواقعی که زمان های فاقد ارزش افزوده زیاد است. بهبود این نسبت مطمئنا روی هزینه ها اثر می گذارد.

بطور مثال سیکل زمانی یک خط تولید 650 دقیقه، و زمان پردازش و تولید 500 دقیقه محاسبه شده است. پس براساس فرمول نسبت کارایی 77 درصد می باشد. به عبارتی سیستم تولید فقط 77 درصد کارایی داشته است.

پس با این فرمول می توانیم اندازه گیری کارایی در سیستم JIT را بررسی و بدست آوریم.

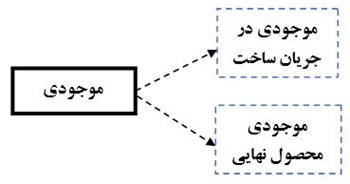

موجودي در JIT

در تفكرهاي سنتي توليد، موجودي را به دو دسته كلي موجودي هاي در جريان ساخت (WIP) و موجودي محصول نهايي انبار شده تقسيم مي كنند.

در مورد موجودي محصول نهايي در بسياري از شرايط به عنوان محافظي در مقابل عرضه كنندگان غيرقابل اطمينان نگريسته مي شود.

در رويكرد سنتي (شرکت های سنتی) فرض بر اين است كه تامين كنندگان خارجي (خارج از كارخانه) غيرقابل اطمينان بوده و ممكن است مواد يا قطعات مورد نظر را بموقع تحويل ندهند. بنابراين سرپرستان كارگاه هاي توليدي در مقابل اين عدم قطعيت ها و نيز بخش هایی مثل فروش، برنامه ریزی و ... براي مقابله با سفارشات غير منتظره مشتريان، همواره بايد موجودي محافظي را به عنوان تضمين عملكرد مناسب خود نگهداري نمايند. این نوع رویکرد را در بیشتر شرکت های تولیدی ایرانی مخصوصا (شرکت های تولیدی محصولات نفت و حفاری) دیدم و تجربه کردم. نکته جالب این رویکرد در شرکت های سنتی؛ استرس، شتاب زدگی و نداشتن برنامه دقیق است که همواره بیشترین فشار را بر نیروی کار و ماشین آلات دارد. و در بیشتر مواقع نارضایتی مشتری و کارفرما بدلیل کیفیت پایین محصولات و تاخیر در تحویل سفارشات است. بخش هایی از کتاب من به اسم (آقای تولید به روش تویوتا ژاپن)

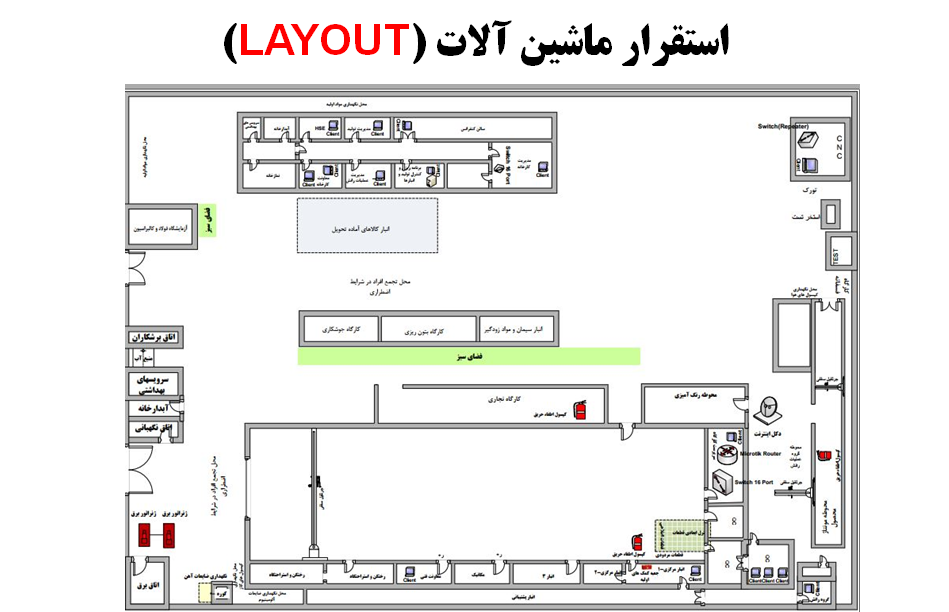

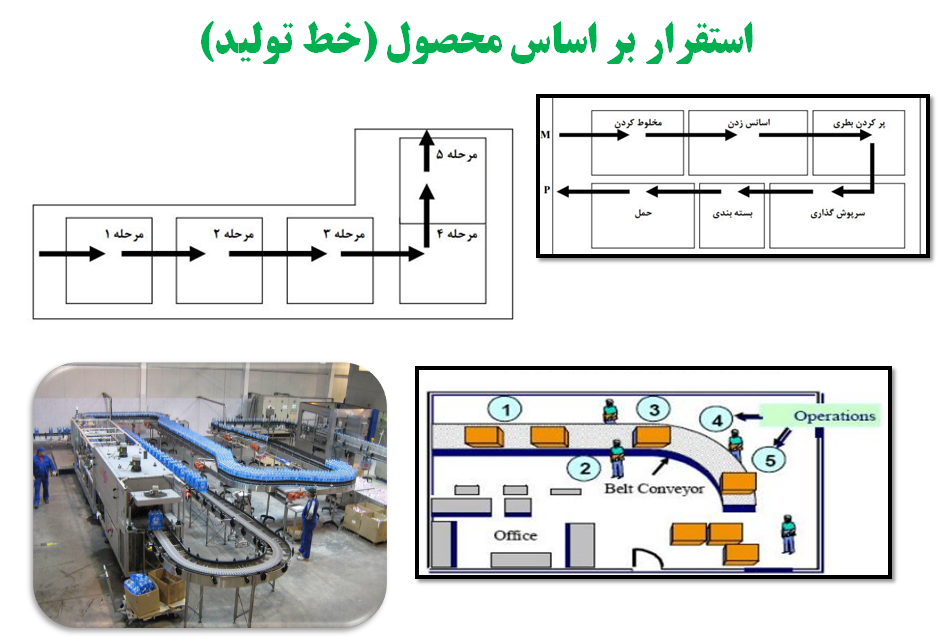

- استقرار بر اساس فرایند(کارگاهی)

- استقرار بر اساس وضعیت ثابت ( پروژه ای)

- استقرار بر اساس محصول (خط تولید)

- استقرار ترکیبی (شامل لی اوت سلولی و سیستم تولید منعطف)

دانلود ویدیو روش جیدوکای ژاپن در تولید (اجراء روش جیدوکای تولیدی)

دانلود ویدیو روش مودا ژاپن در تولید (هفت اتلاف در تولید)

قوانین و رازهای ارزیابی کار و زمان (کارسنجی و زمان سنجی)

1- شرح شغل 2-قوانین ایمنی و اداره کار 3- سن و جنیست 4-فصل های خاص مثل تابستان 5-ارزیابی مدیر و مهندس 6-استراتژی و داشتن سیاست تولیدی 7-رویه و دستورالعمل های تولیدی و نت 8-پایلوت 9-روش سنجی 10- تسلط نسبی به دانش ایزو و اکسل 11- مسلط به فرآیندهای و نکته طلایی-روش های تویوتا

جهت دیدن آموزش کلیک کنید.

جهت دیدن آموزش کلیک کنید.

آموزش سه زمان مهم و کلیدی در برنامه ریزی تولید و زمانبندی

سیستم تولید ناب (Lean Production)

با توجه به تغییر شرایط کسب و کار و تشدید فضاي رقابتی سازمان ها، استفاده بهینه از منابع و حداکثر سازي خروجی عملکرد سازمان از دغدغه هاي بسیاري از سازمان ها می باشد. از این رو در شرایط فعلی، افزایش بهره وري و ایجاد فضاي تحول سازمانی در دستور کار سازمان ها (مخصوصا سازمان های ایرانی) قرار گرفته است.

قبل از هر چیز بهتر است تعریفی از ناب بدانیم. هسته "ناب" در استمرار مداوم بهبود فرآيندها نهفته است و فلسفه آن حذف کليه فعاليت هایي است که ارزش افزوده اي ايجاد نمي کنند و اجراي آنها باعث کاهش اتلاف ها در سازمان مي شود. و با توجه به تغییر شرایط کسب و کار و تشدید فضاي رقابتی سازمان ها، استفاده بهینه از منابع و حداکثر سازي خروجی عملکرد سازمان از دغدغه هاي بسیاري از سازمان ها می باشد. با توجه به توضیحات این روش خاص که ناب نام دارد، اگر بدرستی درک و استفاده شود قطعا نتیجه های مثبت آن را خواهیم دید.

پیدایش ناب

از پیشگامان سیستم تولید ناب مي توان از "تويودا" و"اوهنو" نام برد. آنان در خلال نيمه اول قرن بيستم طي سفري به آمريكا، از سيستم توليد فورد بازديد داشته و نقاط قوت و ضعف سيستم فورد را بررسي نمودند. انگيزه اين افراد در واقع رفع مشكلاتي بود كه كارخانه تويوتا با آن دست به گريبان بود. از اعم اين مشكلات ميتوان به بحران هاي كارگري، اقتصاد جنگ زده ژاپن و عدم توانائي مالي تويوتا در استفاده از تكنولوژي هاي جديد غربي و همچنين وجود توليد كنندگان بزرگ در دنيا كه در چرخه رقابت به راحتي تويوتا را نابود مي نمودند. بنابراين تويودا و اوهنو ضمن ارزيابي اين سيستم، آن را با مسائل و مشكلات موجود در ژاپن مقايسه و سيستمي را پايه گذاري نمودند كه سيستم توليد تويوتا يا توليد ناب ناميده مي شود، اين سيستم بر مبناي جنگ با تمام قدرت عليه اتلافات پايه گذاري شده است.

تولید ناب مجموعهای از روش ها و ابزارهایی است که هدف آن حذف پیوسته تمام اتلافها در فرآیند تولید میباشد. منافع اصلی این سیستم، کاستن هزینههای تولید، افزایش میزان تولید و کاهش زمان چرخه تولید میباشد. تولید ناب یک فرآیند تولید است که مبنای آن، به حداکثر رساندن بهره وری و در عین حال به حداقل رساندن ضایعات در یک عملیات تولیدی می باشد. لازم به ذکر است که ضایعات در تئوری ناب، به مواردی گفته می شود که ارزشی را به محصول (خدمت) نهایی که مشتریان مایل به پرداخت پول بابت آن هستند، اضافه نمیکند. مزایای تولید ناب شامل صرفه جویی در زمان و همچنین کاهش هزینه های عملیاتی و در نهایت بهبود کیفیت محصول (خدمت) است. این روش که به عنوان تولید ناب نیز شناخته می شود، مبتنی بر اصول خاصی است که سیستم های تولیدی صنایع مختلف در سراسر جهان را متحول کرده است. بخشی از کتاب من به اسم (آقای تولید به روش تویوتا ژاپن)

تمامی این مطالب و آموزش ها در پکیج مستر تولید (آموزش برنامه ریزی و مدیریت تولید به روش تویوتا) موجود است و بصورت کاملا حرفه ای آموزش داده شده است.

برای دیدن محتویات پکیج مستر تولید کلیک کنید.

مرتضی بهمنی خالق کتاب مدیریت تولید به شیوه تویوتا

جهت خرید کتاب به فروشگاه سایت مراجعه کنید👇

http://bahmaniie.ir/book-toyota-2

دیدگاههای بازدیدکنندگان

بسیار عالی، ،،این نمونه کارها رو که در روند پیشرفتتون به کار گرفتید .قابله تحسینه ، مرسی بابت این زحمات

1707 روز پیش ارسال پاسخبا تشکر از شما مهندس عزیز

1462 روز پیش ارسال پاسخمرسی بابت انرژی شما

سلام و عرض ادب مطالب ارائه شده بسیار مفید و مختصر و مفید است.با تشکر از زحمات و وقتی که جنابعالی جهت جمع اوری و توضیحات مطالب گذاشتید.

1465 روز پیش ارسال پاسخممنون عزیز

1462 روز پیش ارسال پاسخسلام - مطالب بسیار مفیدی رو ارائه فرمودین.

1360 روز پیش ارسال پاسخسپاسگزارم.

با تشکر از نظر شما مهندس جان

1359 روز پیش ارسال پاسخعالی بود🙏🙏

1354 روز پیش ارسال پاسخمطالب مفید و مختصر .بسیار ممنون مهندس بهمنی عزیز

1350 روز پیش ارسال پاسخعالی بود مرسی

1124 روز پیش ارسال پاسخسپاسگزارم عالی بود

1041 روز پیش ارسال پاسخبا تشکر از شما

1040 روز پیش ارسال پاسخسپاسگزارم از وجود شما

489 روز پیش ارسال پاسخاستاد واقعا ممنون بابت تمام زحماتتون

440 روز پیش ارسال پاسخباسلام و تشکر از لطف شما

432 روز پیش ارسال پاسخپاینده باشید