این کتاب به تمامی کسانی که در حوزه ساخت و تولید، مدیریت کیفیت، تضمین کیفیت، مدیریت زنجیره تامین و لجستیک، مدیریت پروژه، نگهداری و تعمیرات، مهندسی صنایع و هر شرکتی با هر نوع ساختاری، اکیدا توصیه می شود.

با خواندن این کتاب به این نتیجه خواهید رسید که سیستم تولید تویوتا (TPS)، یکی از بهترین رویکردها برای کاهش هزینه ها و حذف اتلاف، بهینه سازی و بهبود شرکت ها در هر کشوری و با هر نوع صنعتی است. به همین دلیل در کتاب حاضر تلاش من بر این بوده که روش ها، سیستم ها و ابزارهای مهم و اساسی شرکت تویوتا را برای مخاطبان از طریق تجربه، آموزش و الگو برداری ارائه نمایم تا به نتایج دلخواه و پایدار برای بهینه سازی در سیستم ها و فرآیندهای سازمانتان برسید.

|

| خرید و مطالعه مهم بخشی از کتاب (کلیک کنید) |

محتویات کتاب

- سیستم سازی

- سیستم تولید تویوتا (TPS)

- پنج چرا (Five Whys)

- کایزن (Kaizen)

- آندون (Andon)

- جیدوکا (Jidoka)

- هیجونکا (Heijunka)

- گمبا (Gemba)

- پوکایوکه (Poka Yoke)

- خود کنترلی (Self Control)

- تعویض یک دقیقهای قالب (SMED)

- رسم جریان ارزش (VSM)

- مدیریت دیداری (VM)

- سيستم تولید کششي (Pull Production System)

- زمان تکت (Takt Time)

- كانبان (Kanban)

- تولید بهنگام (JIT)

- نگهداری و تعمیرات بهرهور فراگیر (TPM)

- چرخه دمینگ (Deming Cycle)

- سیستم ایده و پیشنهاد خلاق تویوتا (TCISS)

- روش 3M و روش 5M

- تولید ناب (Lean Production)

- اصول اساسی تولید ناب

- استقرار سیستم های تویوتا در شرکت های ایرانی

- اهمیت نظام پیشنهادات در صنایع داخلی

- مراحل کلیدی پیادهسازی تولید ناب

- روشهاي شناسايي مودا

- فرآیندهای استاندارد

- زمان های مهم در برنامه ریزی

- بیش از 50 مثال کاربردی و تجربی در کتاب

***---------------------------------------------------------------------------------------------------------------------------------------------***

زماني كه شركت تويوتا تصميم جدي به ورود به عرصه رقابت جهاني گرفت، غول هاي امريكايي بازارهاي دنيا را با توليد انبوه و سرمايه فراوان در دست داشتند. شركت تويوتا براي رقابت با اين غول ها تصميم گرفت اصولي را طراحي و پياده سازي كند تا بازدهي بالاتري توليد كرده تا در نهايت به سرمايه كمتري نیاز داشته باشد.

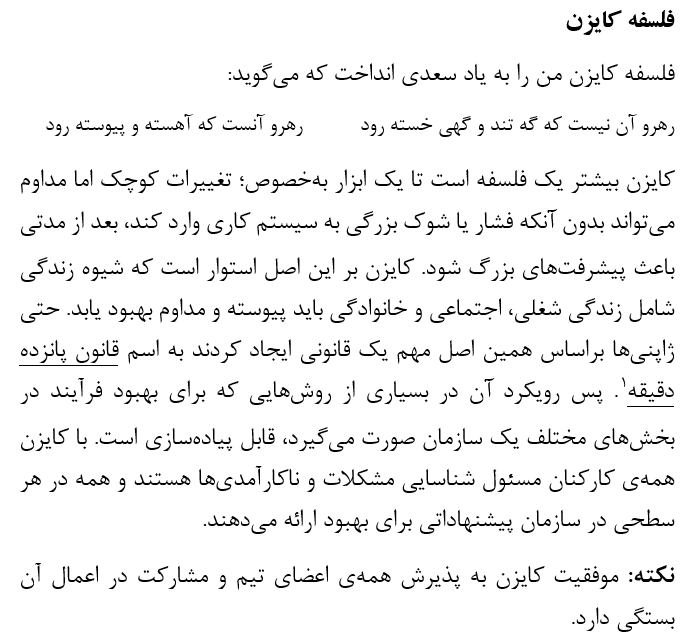

بخش هایی از کتاب: کایزن و داستان شکلگیری کایزن در یک شرکت ایرانی (شرکت فولاد خوزستان KSC)

در سال 1371 تیمی کارشناسی از شرکت فولاد خوزستان جهت بررسی و الگوبرداری از روشهای مدیریت مشارکتی به شرکت کوبه استیل ژاپن اعزام شد.

کایزن در سال 1376 با هدف ترویج فرهنگ مشارکتی و توسعه منابع انسانی در شرکت فولاد خوزستان به شکل همه جانبه و فراگیر استقرار یافت و پس از آن تلاش گردید تا با به کارگیری این روش مدیریتی، در جهت توسعه پایدار و بهرهوری علمی و عملی گامهایی برداشته شود. در ابتدای کار، کارکنان برای ثبت ایدههای خود از طریق ارسال فرمهای کاغذی به واحد بهپویی و دبیرخانه مرکزی اقدام میکردند که در گذر زمان به یک سیستم یکپارچه تحت وب و همچنین در بستر نرمافزار تلفن همراه نیز قابلیت اجرا پیدا کرد که جامعه هدف آن تمامی کارکنان بوده تا در هر ساعت شبانه روز امکان ثبت و پیگیری طرحهای بهپویی خود را داشته باشند. ("وقتی یک سيستم به صورت مکانيزه و نرمافزاری باشد، ضمانت اجرایی بيشتری نسبت به حالتهای کاغذی پيدا خواهد کرد.")

در شرکت فولاد خوزستان طرحها به دو شکل انفرادی شامل پیشنهاد ESS)[Employee Suggestion System]) و طرحهای گروهی نظیر حلقههای بهبود کیفیت QCC)[Quality Control Circle]) مانند سایر شرکتهای فعال در حوزه نظام پیشنهادات انجام میشود. و همچنین با توجه به سابقه استقرار نظام پیشنهادها در شرکت فولاد خوزستان، متخصصین و کارشناسان فعال در این عرصه پس از نیازسنجی و بومیسازی انجام گرفته و در ادامه فرآیند گشتهای VIP)[Very Important Person]) اقدام به ابتکار و نوآوری در بستر سیستم کایزن نمودند و با معرفی طرحهای بهبود کار مسیر جدیدی در مرتفع نمودن مشکلات و معضلات مجموعههای خود باز نمودند.

مدیران هر سازمان به دلیل درگیری نزدیکتر با اهداف سازمان، قدرت ترکیب موضوعات و داشتن دید همه جانبه نسبت به مشکلات و مسائل موجود از آگاهی نسبی بیشتری برخوردارند. بنابراین وجود سیستمی که از طریق آن بتوان مسائل و مشکلات این چنینی را بازگو کرد برای سازمان ضروری به نظر میرسد.

پس از تشخیص مسئله توسط مدیر سازمان، تشکیل تیمی که مسئول حل این مسائل باشد نیز حیاتی است. این ضرورت فلسفه تشکیل تیمهای بهبود کار در سازمان میباشد. لذا با توجه به نیاز و سیاستهای سازمان در جهت افزایش تولید به همراه افزایش بهرهوری، رفع مشکلات و مسائل مرتبط با مواد اولیه، فرآیندها، محصولات، تجهیزات، خدمات و... هر معاونت اقدام به ارجاع این مشکلات و معضلات به تیمهای کارشناسی مینماید تا نسبت به شناسایی راهحل مناسب اقدام نمایند. به این تیمها که در جهت دستیابی به اهداف و استراتژیهای سازمان تشکیل میشوند تیمهای بهبود کار (WIT) یا (Work Improvement Teams) گفته میشود.

| رونمایی از کتاب مدیریت تولید به شیوه تویوتا | رونمایی از کتاب مدیریت تولید به شیوه تویوتا |

|  |

| امضای کتاب توسط مدیران ارشد شرکت پیشگامان و فولاد خوزستان |

|  |

|

---------------------------------------------------------------------------------------------------------------

بخش هایی از کتاب: سیستم سازی - هیجونکا

داستانی از درس آموخته های نویسنده کتاب

سالها پیش در یک کارخانه بزرگ تولیدی کار میکردم؛ این شرکت امکانات و تجهیزات مختلف و خوبی برای تولید داشت و دارای سه سالن بزرگ تولید و مونتاژ و پنج سالن کوچک بود. که در سالن شماره دو، تجیهزات و ماشینآلات کاملا خودکار (ماشینآلات CNC [Computer Numerical Control]) بودند. این شرکت، تولید قطعات درون چاهی و سرچاهی وزارت نفت را بر عهده داشت. شاید برخی با روش تولید قطعات درون چاهی آشنا باشند (به طور مثال لاینر هنگر [Liner Hanger] یا پایپ جوینت [Pipe Joint]) و بدانند که فرآیند تولید قطعات به این شیوه، جزء فرآیندهای پیچیده در تولید است و پارامترهای بسیاری در ساخت و تولید دارند. برای اینکه محصول با کیفیتی تولید کنید، بایستی همواره موارد بسیار زیادی را بهدرستی تنظیم کنید و تحت کنترل داشته باشید که شامل مواد اولیه، ابزارآلات و ماشین آلات سالم، اینسرتهای ماشینکاری، اپراتورهای ماهر، تیم کنترل کیفیت متخصص، تست قطعات و... میباشد.

در یک مورد خاص، مدیر کنترل کیفیت طی گزارشی اعلام کرد، عیبی به صورت مداوم در قطعات تولیدی (سیلیپس)[Slips] دیده میشود و درصد ضایعات در حال افزایش است. طبق رویه و برای رفع این مشکل، کمیتهی متشکل از کارشناسان بخش تولید، کنترل کیفیت و مهندسی کارخانه تشکیل شده بود، اما با همه تلاشهای انجام شده، نتوانستند جلوی این مشکل را بگیرند. شایان ذکر است تولید این قطعه با ماشین اتوماتیک CNC انجام شده بود.

این مشکل باعث معیوب شدن تعداد زیادی از قطعات سیلیپس شده و مدام به تعداد آنها اضافه میشد تا جایی که توسط مدیر کارخانه دستور توقف تولید این قطعات صادر نمود. تیم کنترل کیفیت، بررسیهای لازم و ضروری را به دنبال شناسایی عامل به وجود آورنده انجام داده اما هیچ نشانهای دقیقی نبود و حدس و گمان فراوان! جالب اینجاست که همهچیز عادی و چیز خاصی که نیاز باشد روی آن بررسی جزئیتری انجام شود به چشم نمیخورد.

روزهای دیگری هم گذشت و سعی مهندسان و مدیران در تعیین علت ضایعات شدن قطعات بینتیجه میماند. آنها موارد زیادی را کنترل کردند و تغییر دادند اما هیچکدام از این اقدامات اثربخش نبود و همان نتیجه قبلی حاصل میشد. بالاخره اندازه این مسئله آنقدر بزرگ شد که مدیرعامل شرکت نیز از این موضوع ابراز شکایت کرد که چرا مدیران و کارشناسان نمیتوانند مسئله را حل نمایند و جلوی این عیب و ضرر را بگیرند. درنهایت با تشکیل کمیته فنی، تصمیمگیری بر این شد تمامی مواد اولیه خریداری شده از خارج که دارای مشکلات ساختاری از قبیل کیفیت، جنس و... بود، مردود و مجدد مواد اولیه برای ادامه تولید قطعه سیلیپس خریداری و تامین شود. پس از این تصمیم اجباری و نبود مواد اولیه برای ادامه کار در آن مقطع زمانی، برای سازمان خریداری و تامین این مواد اولیه برای بزرگترین پروژه JIT مناطق نفت خیز مشکل بود؛ باتوجه به اینکه عدم تایید کل مواد اولیه سازمان را دچار بحران کمبود مواد و توقف تولید کرد موجب شد، که من (مرتضی بهمنی) بهصورت اختصاصی روی این مسئله مهم با تمرکز و دقت بیشتر کار کنم؛ در نهایت با بررسی سوابق تولید این محصول در سالهای قبل و همچنین بررسی تاریخچه اینسرت های [1] ماشین کاری، تحقیقات میدانی و ساختن این قطعه با ماشین تراش دستی (تبریز) به سرنخ مهمی دست پیدا کردم. سرنخ مهم این بود که طی ده سال گذشته، هیچوقت چنین مشکل مشابهی برای تولید این قطعات با ماشین آلات تراش تبریز در سازمان وجود نداشت، اما طی چند ماه گذشته این مشکل بوجود آمد. براساس تحقیقات میدانی که انجام شد متوجه شدم، از اینسرتی که برای عملیات ماشینکاری سیلیپس با دستگاه CNC انجام میشد با نوع اینسرتی که در دستگاه تراش تبریز استفاده میشود شباهتی ندارد! برای اینکه شک من به یقین تبدیل شود چندین نمونه قطعه را با ماشین تبریز تولید کردم، اما هیچ عیب و عدم انطباقی بهوجود نیامد و واحد QC کیفیت این قطعات را تایید نمود. اینجا بود که به ریشه اصلی مشکل پی بردم! علت اصلی تفاوت زاویهی اینسرت ماشین CNC و با ماشین تبریز بود و همین اختلاف در مشخصات فنی باعث معیوب شدن قطعات میشد و کسی که این تجهیزات ماشینکاری را تامین و خریداری میکرد، آگاهی کامل نسبت به اهمیت و مشخصات فنی این ابزارها نداشت. برای پیدا کردن ریشه و حل مشکل از دو روش شرکت تویوتا استفاده شد؛ روش گمبا و پنج چرا.

[1] الماس و ابزارهای تراشکاری که به نام اینسرت نیز شناخته میشوند، ابزاری برای تراش و برادهبرداری از روی سطوح مختلف فلزی هستند که دارای تنوع بسیار زیادی هستند، این تنوع شامل شکل هندسی، ابعاد و آلیاژ آنها میشود. اینسرتها به شکلهای مختلفی همچون مثلثی، مربعی، مستطیلی، لوزی و... تولید میشوند.

| همیشه اینطور نیست که مشکلات و مسائل به وجود آمده علتهای منطقی داشته باشند و پارامتری شناخته شده و تحت کنترل ما باشند یا یک علت عجیب و ماورایی داشته باشند. بعضی مواقع با انجام تحقیق و بررسی از پشت میز نمیتوانید مسئله را حل کنید و فقط حضور فیزیکی و مشاهده مستقیم از انجام عملیات و بررسی دقیق آن از نزدیک است که میتواند شما را به حل مسئله رهنمون کند. این داستان من شروعی بر توضیح روش گمبای ژاپنی است. (برگرفته از درس آموختههای مولف) |

گمبا (Gemba)

در زبان ژاپنی محل واقعی انجام کار "گمبا" نامیده میشود. این مفهوم توسط اوهنو، در زمان گسترش سیستم تولید کمپانی تویوتا ابداع شد. به این مفهوم که بهعنوان یک فرد حاضر در شرکت، مخصوصا بهعنوان یک مدیر یا رئیس، به جای تکیه بر گزارشات و کاغذ بازیهای فراوان، خودتان در محیط کار و فضای تولید حاضر شوید و چرخه کسب و کار خود را ببینید و مشکلات موجود را از نزدیک بررسی و حل کنید.

شاید بسیاری از مدیران، بر این باور و ادعا باشند که وقت آنها گرانبهاست و بهتر است توسط گزارشات موجود، شرکت خود را هدایت کنند. اما هدف مفهوم گمبا این است که با حضور گسترده و فیزیکی در محیط کار و غوطهور شدن در دل جریان تولید و پروژه، میتوانید با دیدن کوچکترین مشکلات، ذهن خود را برای خلاقیت هر چه بیشتر آماده کنید تا محصولی خلق کنید که مردم آن را واقعا دوست داشته باشند. با این روش نتیجه بسیار بهتری را مشاهده خواهید کرد. مدیری که کار بلد و از تکتک جزییات کسب و کار خود آگاه باشد، میتواند با حضور در کنار کارکنان خود و بازدید از چرخه تولید و حتی حضور در میان مشتریان، برای هر چه بهتر شدن تولید محصولات خود، ایدههای مختلفی در ذهن پرورش دهد. در صنعت ژاپن، واژه گمبا به اندازه واژه کایزن شهرت دارد. دو واژه کایزن و گمبا، واژههایی هستند که در قلب مدیران ژاپنی جای دارند و مدیران معمولاً تصمیمات خود را براساس درک کامل این دو واژه اتخاذ میکنند. یکی از اصول مدیریتی در کایزن میگوید، باید بهبود در محل اشکال و حادثه مورد بررسی قرار گیرد و این اولین قدم برای بهبود است. براساس گمبا مدیران از لاک مدیریت بیرون میآیند و در دل کار قرار میگیرند و سطح مشارکت را به معنای واقعی آن توسعه میبخشند و گرهها را با نگاهی صحیح و ملموس میگشایند.

طبق بررسی و آمار دکتر دمینگ، 94% مشکلات سازمان، مربوط به سیستمها و مدیریت است.یکی از بزرگترین مشکلات، رئیس بازیهاست. کسی که مدیر و رئیس میشود، احساس غلطی در او به وجود میآید که باید به صندلی تکیه بزند و در اتاق خود بنشیند تا کارکنان به سراغش آیند! این سبک مدیریت بسیار ناموفق خواهد بود و در مقابل آن نشاط و حضور دائمی در کنار کارکنان و همراهی با آنان و رفع مشکلات روزمره در محل ایجاد مشکل، از ویژگیهایی است که باعث کارآمدی هر چه بیشتر مدیران و رشد و توسعه محیط کار آنان خواهد شد. با این حال، تویوتا معتقد است که رهبران در واقع از طریق تجربیات روزانه در گمبا پیشرفت میکنند. گمبا یک اصل برای مدیریت، توسعه، بهبود افراد و فرآیندها است. (یک سیستم بد هر زمان یک شخص خوب را میکوبد.(دکتر دمینگ) [A bad system will beat a good person every time.]

-----------------------------------------------------------------------------------------------------------------------------------------------------------------

اهمیت نظام پیشنهادات در صنایع داخلی

همفکری، مشارکت و ارج نهادن به کارهای گروهی باعث اجرای بهتر امور میشود. اگر سازمانها خواهان نیل به چنین نتایجی هستند، ناگزیر بایستی در پی ایجاد انگیزه و جلب مشارکت کارکنان خود برآیند و این مهم زمانی میسر میشود که باور داشته باشند انسانها در فرآیند کار، نه ابزار و وسیله بلکه عاملی موثر در تحقق اهداف سازمان هستند و به گونهای با آنان رفتار نمایند که کار را "بار" تلقی نکنند بلکه از آن لذت ببرند، برای مسئولیت آماده باشند و جهت بهبود آن بکوشند؛ محیطی فراهم نمایند تا آنها بتوانند قابلیت و تواناییهای خود را ارائه کنند. در این راستا نظام پیشنهادات بهعنوان یکی از روشهای مدیریت مشارکتی مورد استفاده قرار میگیرد و این نظام ابزار بسیار کارآمد و مبتنی بر نگرش تحولساز در مدیریت است، به گونهای که با بهکارگیری آن، کشورهای توسعه یافته توانستهاند گامهای موثری در مسیر پیشرفت و توسعه بردارند.

به طور مثال: در شرکت فولاد خوزستان با توجه به تعهد و اعتماد مدیریت به کارکردهای نظام پیشنهادها، در سال 1400 تعداد 13040 پیشنهاد در 670 جلسه بررسی و با حضور 398 ارزیاب که از میان مدیران، روسا و کارشناسان متخصص هر حوزه بودهاند، مورد بررسی و ارزیابی قرار گرفت. براساس رویههای گذشته، در هر سال طرحهای اجرا شده ESS [Employee Suggestion System] و QCC برتر هر بخش با توجه به هدف سال به مسابقات سراسری راه یافته و بهصورت تخصصی مورد ارزیابی داوران قرار میگیرد و سپس در همایش هر سال بهپویی، با حضور مدیریت ارشد سازمان و معاونتها و همچنین خانواده محترم کارکنان و فعالان حوزه بهپویی، از طرحهای برگزیده تقدیر بهعمل میآید. در ضمن از طرحهای منتخب WIT بهصورت جداگانه با حضور معاونتها و مدیریتهای هر بخش در همایش دیگری با عنوان همایش معاونت تجلیل بهعمل میآید.

| بطور مثال در شرکت مهندسین مشاور پیشگامان فولاد (SSPE) جنوب طی سالهای 1397 تا 1403 تعداد 936 پیشنهاد دریافت، که از این تعداد 506 پیشنهاد اجرایی شده اند. |

****************************************************************************

(مرتضی بهمنی)

مولف کتاب و مقالات مهندسی صنایع و صنعت

پژوهشگر، مدرس و مشاور تخصصی مهندسی صنایع

آموزش و مشاوره به بیش از 4000 دانشجو و کارشناس

بیش از 13 سال سابقه حرفهای در سازمانهای سطح یک کشور

جهت خرید کتاب (کلیک کنید)

دیدگاههای بازدیدکنندگان

بسیار عالی منتظر این اتفاق عالی هستیم

1211 روز پیش ارسال پاسخممنون از تالیف این کتاب

1211 روز پیش ارسال پاسخالان بیش از 2ماهه منتظریم

موفق باشید

خیلی ممنون مهندس بهمنی عزیز

1211 روز پیش ارسال پاسخلطفا اطلا رسانی خرید کنید

خرید کتاب از کجا است

722 روز پیش ارسال پاسخسلام. نشر و چاپ کتاب انشالله از برج 2 سال اتی (1403) امکان پذیر می باشد.

722 روز پیش ارسال پاسخسلام مهندس جان کتاب مدیریت تولید به شیوه تویوتا چطور تهیه کنیم

618 روز پیش ارسال پاسخدرود بر شما و پیگیری شما

617 روز پیش ارسال پاسخانشالله بزودی

درود بر شما مهندس.

498 روز پیش ارسال پاسخانشاا... که کتاب شما به انتشار رسیده است.

از چه انتشاراتی میتوان این کتاب را خریداری نمود؟

متاسفانه اسپانسر کتاب تعلل بسیاری در تایید و روند نهایی انجام داده و هنوز زمان چاپ مشخص نشده است

497 روز پیش ارسال پاسخ